Liên hệ quảng cáo

Khắc phục một số tồn tại trong việc chế tạo mẫu bê tông nhựa trong phòng thí nghiệm ở Việt Nam

Đánh giá một số tồn tại trong việc chế tạo mẫu bê tông nhựa trong phòng thí nghiệm ở Việt Nam và đề xuất giải pháp khắc phục

|

PGS. TS. Nguyễn Văn Hùng TS. Nguyễn Quang Phúc Trường Ðại học Giao thông vận tải ThS. Phạm Hoàng Anh Sở Giao thông vận tải Bến Tre KS. Nguyễn Thanh Phong Công ty Cổ phần UTC2 Người phản biện: TS. Nguyễn Quang Tuấn GS. TS. Bùi Xuân Cậy |

Tóm tắt: Các yếu tố nhiệt độ trộn mẫu và đầm mẫu, thời gian trộn và ủ mẫu bê tông nhựa (BTN) trong phòng thí nghiệm ảnh hưởng lớn đến các kết quả thí nghiệm, nhưng chưa được quy định cụ thể trong các tiêu chuẩn hiện hành của Việt Nam. Bài báo phân tích một số tồn tại trong quá trình chế tạo mẫu BTN trong phòng thí nghiệm và đề xuất giải pháp khắc phục.

Từ khóa: Bê tông nhựa, nhiệt độ trộn, nhiệt độ đầm, thời gian trộn, thời gian ủ mẫu.

Abstract: The factors such as mixing temperature, compacting temperature, mixing time and annealing time influence significantly test results of asphalt concrete samples prepared in the laboratory, but they have not been specified in the current standards of Vietnam . The article analyzes some existed during the preparation of asphalt concrete samples in the laboratory and suggest solutions.

Keywords: Asphalt, mixing temperature, temperature dresses, while mixing, the sample incubation time.

1. Đặt vấn đề

Chế tạo mẫu BTN trong phòng thí nghiệm gồm các khâu: Sấy cốt liệu, bột khoáng và nhựa; cân định lượng; trộn; ủ mẫu ở nhiệt độ thiết kế; đầm và bảo dưỡng mẫu. Các công đoạn đều phải được tiêu chuẩn hóa để thống nhất chung. Hiện nay, các tiêu chuẩn nước ngoài như Mỹ, châu Âu đã có quy trình chế tạo mẫu BTN trong phòng thí nghiệm nhưng ở trong các tiêu chuẩn hiện hành của Việt Nam hoặc chưa quy định, hoặc quy định chưa đầy đủ, gây ảnh hưởng đến độ chính xác của các kết quả thí nghiệm. Bài báo trình bày các kết quả nghiên cứu thực nghiệm đánh giá một số tồn tại trong việc chế tạo mẫu BTN trong phòng thí nghiệm đến kết quả thí nghiệm (giới hạn trong phạm vi bài báo là các thí nghiệm Marshall, thí nghiệm hằn lún vệt bánh xe).

2. Phân tích quy trình trộn mẫu, đầm mẫu BTN trong phòng thí nghiệm

2.1. Quy trình trộn mẫu, đầm mẫu BTN trong phòng thí nghiệm của Mỹ và châu Âu

Trong các tiêu chuẩn về chế tạo mẫu BTN trong phòng thí nghiệm của Mỹ và châu Âu đều có các quy định cụ thể về các yếu tố, nhiệt độ trộn, đầm mẫu, thời gian trộn và ủ mẫu cụ thể và rõ ràng.

2.1.1. Về nhiệt độ trộn mẫu, đầm mẫu và ủ mẫu BTN

Tiêu chuẩn EN 12697-35 (2004), “Bituminous mixtures - Test methods for hot mix asphalt - Laboratory mixing” [5], quy định:

- Nhiệt độ trộn tham khảo: Được quy định dựa theo độ nhớt của nhựa đường hoặc theo từng mác nhựa riêng biệt. Ví dụ, nhựa 50/70 có nhiệt độ tham khảo là 150oC;

- Nhiệt độ lớn nhất: Là nhiệt độ lớn hơn nhiệt độ tham khảo tối đa 20oC.

- Nhiệt độ mục tiêu: Là nhiệt độ được chọn sao cho hỗn hợp sẽ nguội về nhiệt độ tham khảo khi đầm mẫu, tuy nhiên không vượt quá nhiệt độ lớn nhất cho phép.

Tiêu chuẩn AASTHO R30-02 (2010), “Mixture Conditioning of Hot Mix Asphalt (HMA)” [7], quy định: Khoảng nhiệt độ đầm mẫu là khoảng nhiệt độ mà nhựa đặc chưa lão hóa có độ nhớt động học là 280±30mm2/s (xấp xỉ 0,28±0,03Pa.s).

* Kết quả độ thí nghiệm độ nhớt động học do Phòng Thí nghiệm trọng điểm Đường bộ, Môi trường và An toàn giao thông - Trường Đại học GTVT Cơ sở II - TP. Hồ Chí Minh, Las-xd 1398, thực hiện, đối với nhựa 60/70 được sử dụng phổ biến ở Việt Nam (xuất xứ Singapore) cho thấy, khoảng nhiệt độ đầm mẫu thích hợp là 147 - 1500C, phù hợp với nhựa có độ kim lún từ 50 - 70 theo Tiêu chuẩn của EN 12697-35 [5] và cao hơn nhiệt độ đầm mẫu theo TCVN 8819:2011 “Mặt đường BTN nóng - Yêu cầu thi công và nghiệm thu” [2] (đối với nhựa 60/70 là 140 - 1450C).

2.1.2. Thời gian trộn mẫu, đầm mẫu và ủ mẫu BTN

Tiêu chuẩn EN 12697-35 [5] quy định:

- Đối với cốt liệu và bột khoáng: Sấy tại nhiệt độ mục tiêu ± 5oC trong ít nhất 8 giờ;

- Đối với nhựa: Gia nhiệt ở nhiệt độ mục tiêu ± 5oC trong khoảng từ 3 - 5 giờ;

- Quá trình trộn mẫu: Đá và nhựa được trộn với nhau cho tới khi có được hỗn hợp nhuyễn, cốt liệu được bao phủ hoàn toàn bởi nhựa. Quá trình trộn kéo dài tối đa 5 phút tùy từng loại hỗn hợp và phương pháp trộn. Ví dụ, hỗn hợp BTN thường, trộn bằng máy, thời gian trộn tối đa 3 phút.

Tiêu chuẩn EN 12697-30, “Bituminous mixtures - Test methods for hot mix asphalt - Specimen preparation by impact compactor” [6], quy định:

- Nếu có yêu cầu sau khi trộn, mẫu được sấy trong tủ sấy tại nhiệt độ tham khảo, không có không khí đối lưu trong tối đa 1 giờ;

- Nhiệt độ khi đầm bằng nhiệt độ tham khảo.

Tiêu chuẩn AASTHO R30-02 [7] quy định, mẫu BTN được ủ trong tủ sấy trong 2h ± 5 phút tại nhiệt độ đầm mẫu ± 30C.

Nhận xét: Tuy có sự chênh lệch về thời gian ủ mẫu giữa các quy trình của Mỹ và châu Âu, nhưng cả hai quy trình đều giới hạn thời gian ủ mẫu.

2.2. Quy trình trộn mẫu, đầm mẫu BTN trong phòng thí nghiệm của Việt Nam

2.2.1. Về nhiệt độ trộn mẫu, đầm mẫu và ủ mẫu BTN

Hiện nay, trong các tiêu chuẩn về BTN của Việt Nam chưa có quy trình và quy định cụ thể về nhiệt độ trộn mẫu, đầm mẫu và ủ mẫu BTN trong phòng thí nghiệm.

Đối với việc chế tạo mẫu để thí nghiệm các chỉ tiêu Marshall, nhiệt độ thí nghiệm tạo mẫu được quy định cố định theo mác của nhựa đường [1, 2]. Ví dụ, đối với nhựa 60/70, nhiệt độ trộn mẫu 150 - 1550C; nhiệt độ đầm mẫu từ 140 - 1450C.

Đối với việc chế tạo mẫu thí nghiệm hằn lún vệt bánh xe [3] lại quy định nhiệt độ đầm mẫu là nhiệt độ để nhựa đạt được độ nhớt động học là 280 ± 30 mm2/s (tương tự [7]).

2.2.2. Thời gian sấy vật liệu, trộn mẫu, đầm mẫu và ủ mẫu BTN

Trong các tiêu chuẩn thí nghiệm BTN của Việt Nam chưa có quy định về các yếu tố thời gian sấy vật liệu, thời gian trộn mẫu, đầm mẫu và ủ mẫu.

3. Phân tích ảnh hưởng của thời gian trộn, nhiệt độ trộn, nhiệt độ đầm mẫu, nhiệt độ ủ mẫu BTN đến độ ổn định, độ dẻo marshall và độ hằn lún vệt bánh xe

Do chưa có quy định về thời gian trộn mẫu, ủ mẫu dẫn tới các mẫu BTN được trộn, ủ mẫu trong thời gian bao lâu tùy thuộc vào thí nghiệm viên và điều kiện của phòng thí nghiệm. Các yếu tố trên dẫn tới kết quả thí nghiệm của cùng một loại BTN của cùng một phòng thí nghiệm cũng có sai lệch lớn.

Để phân tích, làm rõ ảnh hưởng của các yếu tố trên đến các kết quả thí nghiệm Marshall [1] và thí nghiệm hằn lún bánh xe [3], các mẫu thí nghiệm được đầm tại các nhiệt độ khác nhau, được ủ với các thời gian khác nhau tương ứng với các tiêu chuẩn Mỹ, châu Âu và theo các thí nghiệm phổ biến trong các phòng thí nghiệm BTN của Việt Nam. Cốt liệu sử dụng chế tạo mẫu được lấy tại trạm trộn BTN của Công ty BMT (mỏ đá Tân Đông Hiệp, tỉnh Bình Dương); nhựa 60/70 của Công ty PUMA. Cấp phối sử dụng là cấp phối C12.5 theo QĐ số 858/QĐ-BGTVT [4].

Nhiệt độ, thời gian sấy vật liệu như sau:

- Nhiệt độ sấy cốt liệu: 175 - 1800C;

- Nhiệt độ sấy nhựa: 150 - 1550C;

- Nhiệt độ đầm: 1450C; 1500C; 1550C;

- Thời gian trộn mẫu: 45s, 60s, 120s, 180s.

- Thời gian ủ mẫu: 0 phút, 30 phút, 60 phút, 120 phút, 180 phút và để mẫu nguội hoàn toàn trong 24h rồi đem sấy lại cho tới khi đủ nhiệt độ đầm, tương tự các mẫu lấy tại trạm và trên máy rải (thời gian sấy lại từ 3h - 5h).

Khối lượng mẫu thí nghiệm nghiên cứu như sau:

Thí nghiệm các chỉ tiêu Marshall: 6 viên/01 tổ: Tổng số: 174 viên.

Thí nghiệm vệt hằn lún bánh xe: 02 viên/01 mẫu: Tổng số: 24 viên.

Các thí nghiệm được tiến hành trên máy nén Marshall Humboltd điện tử hiện đại, máy thí nghiệm vệt lún hằn bánh xe Infratest. Khoảng tin cậy nghiên cứu 95%. Sử dụng phần mềm MiniTAB 17, phân tích, đánh giá thống kê số liệu thí nghiệm [9].

3.1. Phân tích ảnh hưởng của nhiệt độ trộn mẫu và đầm mẫu BTN

Tại Bảng 9 của TCVN 8819:2011 [2], khoảng nhiệt đầm mẫu được xác định riêng cho từng loại nhựa và thấp hơn khoảng nhiệt độ trộn 50C. Các tiêu chuẩn của Mỹ, châu Âu [5,6,7] lại quy định nhiệt độ đầm mẫu bằng với nhiệt độ trộn (được xác định thông qua độ nhớt động học của nhựa đường).

Các kết quả thí nghiệm đã thực hiện cũng đã cho thấy sự khác biệt khi đầm mẫu theo các nhiệt độ khác nhau.

|

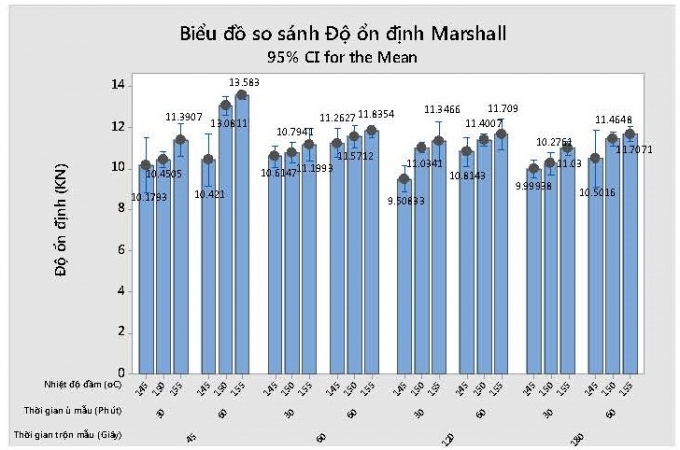

| Hình 3.1: Biểu đồ so sánh độ ổn định Marshall theo nhiệt độ đầm, thời gian trộn và ủ mẫu |

|

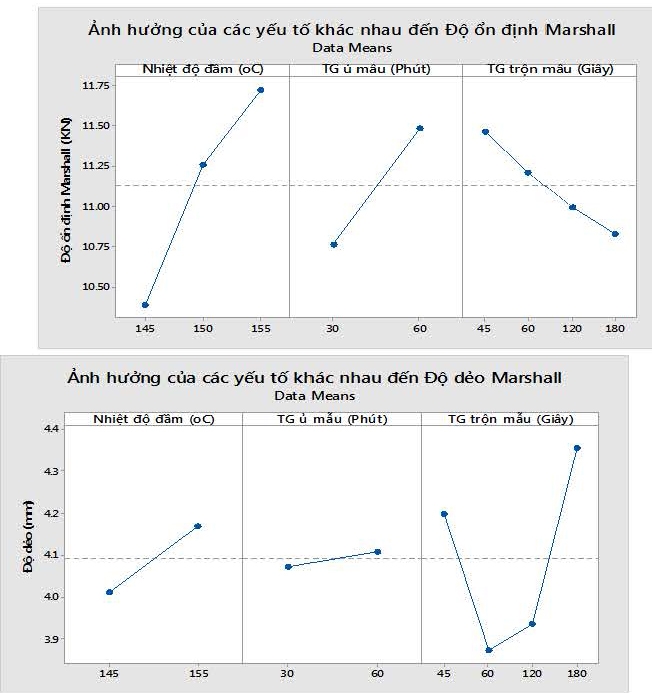

| Hình 3.2: Ảnh hưởng của các yếu tố khác nhau tới độ ổn định, độ dẻo Marshall |

Từ Hình 3.1 và Hình 3.2 cho thấy: Ở cùng một thời gian trộn và ủ mẫu nhưng khác nhiệt độ đầm mẫu, thì độ ổn định Marshall hầu hết có xu hướng tăng khi tăng nhiệt độ đầm mẫu. Chênh lệch độ ổn định giữa các nhiệt độ đầm mẫu có thể lên đến 23%. Độ dẻo cũng có xu hướng tăng nhưng chưa rõ rệt.

3.2. Phân tích ảnh hưởng của thời gian trộn và ủ mẫu BTN

Thời gian sấy cốt liệu: Cũng như nhiệt độ sấy cốt liệu, trong các quy định của Việt Nam [1,2,3] không đề cập thời gian sấy cốt liệu.

Thời gian trộn mẫu, ủ mẫu sau khi trộn: Trong các tiêu chuẩn [1,2,3] cũng chưa quy định về thời gian trộn mẫu và thời gian ủ mẫu trong phòng thí nghiệm. Riêng các trạm trộn hiện nay đều áp dụng thời gian trộn từ 40 - 45 giây theo kinh nghiệm của người vận hành và cấu tạo cánh trộn.

Do các yếu tố thời gian, nhiệt độ chế tạo mẫu chưa được quy định rõ ràng, dẫn tới các phòng thí nghiệm khác nhau hoặc thậm chí trong cùng một phòng thí nghiệm có sự khác nhau giữa các mẻ trộn, dẫn tới kết quả không thống nhất.

Các kết quả thí nghiệm và phân tích dưới đây có thể chứng minh cho những bất cập kể trên.

3.2.1. Ảnh hưởng của thời gian trộn mẫu đến độ ổn định và độ dẻo Marshall

Từ Hình 3.2 cho thấy, khi ở cùng nhiệt độ trộn và nhiệt độ ủ mẫu, độ ổn định Marshall có xu hướng giảm khi thời gian trộn tăng lên. Tuy nhiên, xu hướng này có thể chỉ đúng với một loại nhựa cụ thể và các thời gian cụ thể trong khuôn khổ bài báo. Đối với các loại nhựa khác cần thí nghiệm để xác định thời gian trộn tối ưu, từ đó xác định sự thay đổi tính chất theo thời gian trộn.

3.2.2. Ảnh hưởng của thời gian ủ mẫu đến độ ổn định và độ dẻo Marshall

|

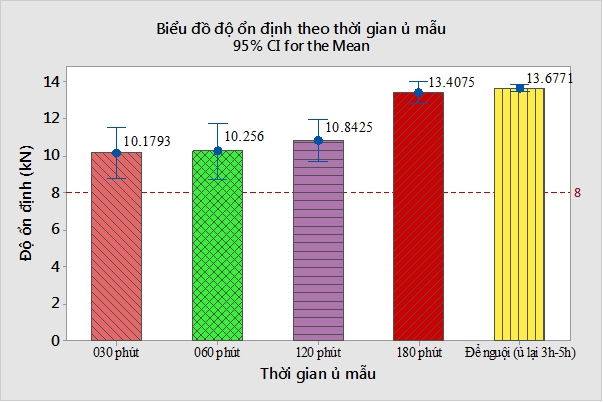

| Hình 3.3: Quan hệ giữa độ ổn định Marshall và thời gian ủ mẫu |

Từ Hình 3.3 cho thấy: Khi thời gian ủ mẫu càng tăng thì độ ổn định Marshall có xu hướng càng tăng lên, giá trị lớn nhất đạt được khi mẫu để nguội hoàn toàn sau đó sấy lại tới nhiệt độ đầm (thời gian sấy lại từ 3 - 5h).

|

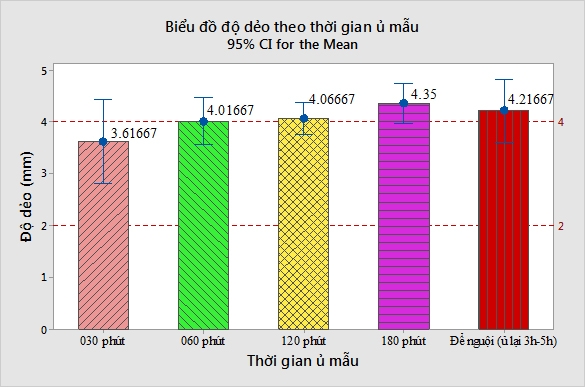

| Hình 3.4: Quan hệ giữa độ dẻo Marshall và thời gian ủ mẫu |

Từ Hình 3.4 cho thấy, khi thời gian ủ mẫu tăng lên thì độ dẻo Marshall cũng có xu hướng tăng lên, tuy nhiên mức độ thay đổi không nhiều.

Kết quả phân tích phương sai (Anova - Tukey) [9] với hệ số p (p<0,05 thì sự sai khác giá trị trung bình có ý nghĩa thống kê và p>0,05 không có ý nghĩa thống kê) cho thấy: Độ ổn định Marshall có sự khác biệt rõ rệt giữa thời gian ủ mẫu 180 phút và các thời gian khác, trong khi độ dẻo không thay đổi nhiều.

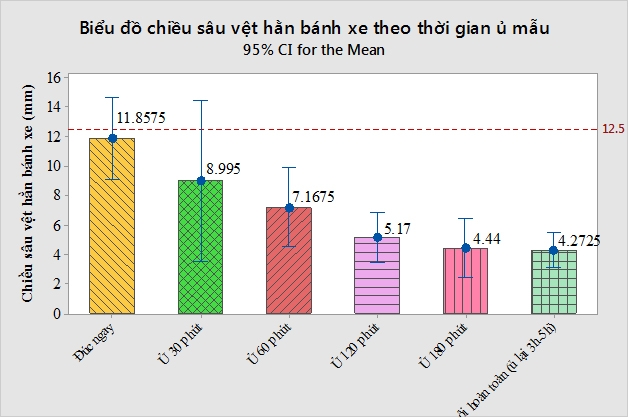

3.2.3. Ảnh hưởng của thời gian ủ mẫu đến chiều sâu vệt hằn lún bánh xe

|

| Hình 3.5: Quan hệ giữa chiều sâu hằn lún vệt bánh xe và thời gian ủ mẫu |

Từ Hình 3.5 cho thấy, khi thời gian ủ mẫu tăng lên thì chiều sâu hằn lún vệt bánh xe giảm đi rõ rệt. Nói cách khác, khi thời gian ủ mẫu càng tăng thì khả năng chống hằn lún của BTN cũng càng tăng. Khi thời gian ủ mẫu tăng từ 0 phút lên 180 phút thì chiều sâu hằn lún vệt bánh xe giảm khoảng 65%. Kết quả phân tích phương sai (Anova - Tukey) [9] cũng cho thấy, vệt lún hằn bánh xe có sự khác biệt rõ rệt giữa các thời gian ủ lớn hơn 120 phút và thời gian ủ nhỏ hơn 120 phút. Điều này có thể giải thích, khi thời gian ủ mẫu tăng lên thì mức độ cứng hóa của nhựa đường do ô-xy hóa và bay hơi các thành phần nhẹ càng tăng, BTN càng có khả năng chống hằn lún cao nhưng cũng sẽ giảm khả năng chống mỏi và nứt vỡ.

Bảng 3.1. Tổng hợp kết quả thí nghiệm thay đổi thời gian ủ mẫu

| STT | Thời gian ủ mẫu sau khi trộn (phút) | Độ ổn định Marshall (KN) | Độ chênh lệch (%) | Độ sâu vệt hằn lún bánh xe (mm) | Độ chênh lệch (%) |

| So với mẫu được ủ trong 60 phút | So với mẫu được ủ trong 60 phút | ||||

| 1 | 0 | 11,85 | 65,27 | ||

| 2 | 30 | 10,18 | 0,68 | 8,99 | 25,38 |

| 3 | 60 | 10,25 | - | 7,17 | - |

| 4 | 120 | 10,84 | 5,00 | 5,17 | 27,89 |

| 5 | 180 | 13,41 | 30,83 | 4,44 | 38,08 |

| 6 | Để nguội hoàn toàn rồi sấy lại | 13,71 | 33,75 | 4,27 | 40,44 |

4. Các kết luận và kiến nghị

4.1. Kết luận

Qua tham khảo các quy trình trộn mẫu, đầm mẫu trong phòng thí nghiệm của Mỹ, châu Âu và bằng các kết quả thí nghiệm thực tế (174 mẫu Marshall, 24 mẫu vệt hằn bánh xe) trong Phòng Thí nghiệm trọng điểm Đường bộ, Môi trường và An toàn giao thông - Trường Đại học GTVT Cơ sở II - TP. Hồ Chí Minh, Las-xd 1398 cho thấy:

- Kết quả thí nghiệm trên các mẫu BTN cho thấy có sự thay đổi về tính chất của BTN khi thay đổi các yếu tố thời gian và nhiệt độ tương ứng với các quy trình của Mỹ, châu Âu, Việt Nam. Riêng đối với các chỉ tiêu Marshall và hằn lún vệt bánh xe thì cụ thể như sau:

+ Độ ổn định Marshall có thể chênh lệch từ 23% - 33%;

+ Độ hằn lún vệt bánh xe có thể chênh lệch tới 65%;

+ Độ dẻo Marsall có thể chênh lệch tới 20%;

- Khi nhiệt độ đầm mẫu tăng lên, độ ổn định Marshall có xu hướng tăng lên;

- Khi thời gian trộn mẫu tăng lên, độ ổn định Marshall có xu hướng giảm đi;

- Khi thời gian ủ mẫu tăng lên, độ ổn định Marshall và độ hằn lún vệt bánh xe có xu hướng tăng lên.

4.2. Kiến nghị

Cần thiết phải ban hành tiêu chuẩn để chuẩn hóa các điều kiện thí nghiệm, tạo sự thống nhất trình tự thí nghiệm giữa các phòng thí nghiệm, từ đó dẫn đến sự thống nhất kết quả thí nghiệm; kiến nghị Bộ GTVT tiến hành soạn thảo và ban hành quy trình chế tạo mẫu BTN trong phòng thí nghiệm, trong đó cần lưu ý một số vấn đề như sau:

- Để đồng bộ với chỉ dẫn kỹ thuật thiết kế mặt đường mềm 22TCN 274-01 (đang được áp dụng tại Việt Nam), kiến nghị áp dụng thời gian ủ mẫu như mục 7.1 ASSTHO R30-2: Ủ mẫu tại nhiệt độ đầm mẫu trong 2h±5 phút;

- Bổ sung chỉ dẫn đánh giá sai số và độ tin cậy kết quả thí nghiệm như mục 9, ASTM D6927-15, Standard Test method for Marshall Stability and Flow of Asphalt mixture [8];

- Bổ sung các chỉ dẫn, yêu cầu kiểm soát chặt chẽ quá trình thí nghiệm để hạn chế sai số do tay nghề thí nghiệm viên và thiết bị thí nghiệm, đảm bảo kết quả thí nghiệm phản ánh đúng bản chất của vật liệu;

Tiếp tục nghiên cứu thời gian ủ mẫu, bổ sung chỉ tiêu kháng mỏi để tìm ra thời gian ủ mẫu tốt nhất, phù hợp nhất với yêu cầu thực tế;

Rà soát, bổ sung thêm mẫu thí nghiệm để tăng độ tin cậy, đồng thời tìm ra mối quan hệ giữa công tác trộn mẫu trong phòng và ngoài trạm trộn.

Tài liệu tham khảo

[1]. TCVN 8860-1:2011 (2011), BTN - Phương pháp thử - Phần 1: Xác định độ ổn định, độ dẻo Marshall.

[2]. TCVN 8819:2011, Mặt đường BTN nóng - Yêu cầu thi công và nghiệm thu.

[3]. Quyết định số 1617/QĐ-BGTVT, Quy định về phương pháp thử độ sâu VHBX của BTN xác định bằng thiết bị Wheel Tracking.

[4]. Quyết định số 858/QĐ-BGTVT, Hướng dẫn áp dụng hệ thống các tiêu chuẩn kỹ thuật hiện hành nhằm tăng cường quản lý chất lượng thiết kế và thi công mặt đường BTN nóng đối với các tuyến đường ô tô có quy mô giao thông lớn.

[5]. EN 12697-30 (2012), Bituminous mixtures - Test methods for hot mix asphalt - Specimen preparation by impact compactor.

[6]. EN 12697-35 (2004), Bituminous mixtures - Test methods for hot mix asphalt - Laboratory mixing.

[7]. AASTHO R30-02 (2010), Mixture Conditioning of Hot Mix Asphalt (HMA).

[8]. ASTM D6927-15, Standard Test method for Marshall Stability and Flow of Asphalt mixture.

[9]. Phần mềm Minitab 17, Phân tích, đánh giá thống kê số liệu thí nghiệm.

Tag:

Bình luận

Thông báo

Bạn đã gửi thành công.