Liên hệ quảng cáo

Màng mỏng nanocomposite ma sát thấp

Trong nghiên cứu này, các tinh thể TiC được đưa vào nền vô định hình carbon giống kim cương bằng phương pháp phún xạ magnetron, đồng thời các bia Ti và C.

|

ThS. NCS. Lê Văn An Trường Đại học Sư phạm Kỹ thuật TP. Hồ Chí Minh PGS. TS. Bùi Xuân Lâm Trường Đại học Công nghệ TP. Hồ Chí Minh Người phản biện: TS. Lê Văn Vang PGS. TS. Nguyễn Hoài Sơn |

Tóm tắt: Trong nghiên cứu này, các tinh thể TiC được đưa vào nền vô định hình carbon giống kim cương bằng phương pháp phún xạ magnetron, đồng thời các bia Ti và C. Các màng mỏng 1µm được phủ trên các tấm Si có đường kính 100 mm. XRD, TEM, thiết bị đo độ cứng nano và thiết bị đo ma sát được sử dụng để xác định cấu trúc và các tính chất của màng. Kết quả thí nghiệm cho thấy, khi thành phần Ti thấp hơn 8 at.%, Ti tồn tại trong màng một cách vô định hình. Các hạt nano TiC hình thành khi thành phần Ti từ 8 - 45 at.%. Khi thành phần Ti cao hơn giá trị này, màng không còn là nanocomposite mà trở thành màng tinh thể TiC. Hệ số ma sát của màng thấp hơn 0,25 ở điều kiện không bôi trơn khi hàm lượng Ti trong màng thấp hơn 36 at.%.

Từ khóa: Màng mỏng nanocomposite.

Abstract: In this research, nanocrystals of TiC were embedded in an amorphous matrix of diamond-like carbon via magnetron co-sputtering of Ti and C targets. 1 µm thin coatings were coated on 100mm - diameter Si wafers. XRD, TEM, nanoindenter and tribometer were employed to determine the structures and properties of the coatings. Experimental results indicated that at Ti compositions of less than 8 at.%, Ti exists in the coatings as an amorphous. From 8 to 45 at.%Ti, the formations of nanocomposite were confirmed. Higher than that, the coatings were almost crystalline TiC. Low coefficients of friction of < 0,25 under non-lubtricated condition of nanocomposites of lower than 36 at. % Ti were observed.

Keywords: Nanocomposite thin films.

1. Giới thiệu

Carbon giống kim cương Diamond-like carbon (DLC) đã được nghiên cứu từ lâu, đặc biệt là từ những năm 1990 đến nay. Những nghiên cứu về đặc tính ma sát và mòn của loại vật liệu này được công bố ngày càng nhiều (trung bình khoảng 500 bài báo khoa học mỗi năm [1]). Carbon giống kim cương có cấu trúc vô định hình và có thể xem là một “hỗn hợp” của lai hóa sp2 (graphit) và sp3 (kim cương). Carbon giống kim cương được chia ra làm 2 nhóm chính: Có chứa (a-C:H) và không chứa (a-C) hydro. Hàm lượng hydro trong a-C:H có thể lên đến 69% nguyên tử (at.%). Các a-C có hàm lượng hydro thấp hơn 1 at.%. So với a-C:H, a-C cứng hơn và có thể được phủ bằng các phương pháp vật lý như phún xạ magnetron, bốc hơi laser, phóng điện cathode trong chân không [2] . Các tính chất ma sát tốt trong cả điều kiện bôi trơn và không bôi trơn của carbon giống kim cương đã được nhiều nghiên cứu chứng minh. Độ cứng của a-C dao động trong khoảng 18 - 70 GPa tùy theo phương pháp phủ [3].

Nanocomposite được hình thành khi có các hạt nano tinh thể phân tán trong một nền vô định hình hoặc tinh thể khác. Các tính chất của màng nanocomposite (chống vỡ giòn tốt, độ cứng cao, chống mòn tốt) đã được nghiên cứu và công bố [4,5]. Việc sử dụng carbon giống kim cương làm nền của nanocomposite được kỳ vọng sẽ tạo ra màng mỏng có các tính chất ưu việt để sử dụng trong kỹ thuật.

Trong nghiên cứu này, chúng tôi chế tạo nanocomposite với các hạt tinh thể nano TiC (nc-TiC) phân tán trong nền vô định hình carbon giống kim cương bằng phương pháp phún xạ magnetron. Ảnh hưởng của hàm lượng Ti đến cấu trúc tế vi và các tinh chất của màng được nghiên cứu một cách chi tiết.

2. Thí nghiệm

Màng nanocomposite với nền carbon giống kim cương được phủ bằng phương pháp phún xạ sử dụng hai đế (graphite và Ti) cùng một lúc. Hệ thống sử dụng là E303A. Sơ đồ của hệ thống được trình bày trong tài liệu [6]. Mật độ năng lượng trên graphite là 10,5W/cm2, mật độ năng lượng trên Ti sẽ được thay đổi để tạo ra các hàm lượng Ti khác nhau. Áp suất quá trình phủ được giữ cố định ở 0,6Pa và nhiệt độ trên vật cần phủ là 1500C. Các màng được phủ lên các tấm Si [100] (đường kính 100mm, bề dày 450µm, độ nhám bề mặt Ra = 2nm) và các đĩa thép M2, đường kính 50mm, bề dày 5mm (màng phủ trên đĩa thép được dùng để thử ma sát). Trước khi đưa vào buồng, các miếng Si và thép được làm sạch bằng siêu âm trong dung dịch acetone, sau đó tiếp tục được làm sạch trong ethanol trong vòng 15 phút. Sau khi được đưa vào buồng phủ, chúng được nung nóng đến 1500C trong vòng 30 phút để đảm bảo thải hết khí bị hấp thụ trên bề mặt vật cần phủ.

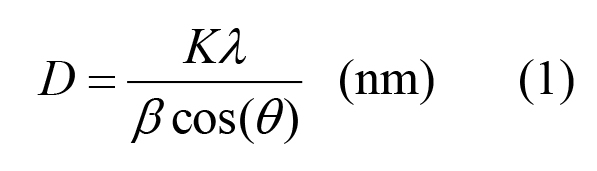

Thiết bị nhiễu xạ tia X (Philips PW1710 với nguồn phát tia X là CuK 40 kV/30kmA (bước sóng 0,1506nm)) được sử dụng để xác định các tinh thể trong màng. Kích thước trung bình của các hạt tinh thể được tính toán bằng công thức Debye-Scherrer [7]:

|

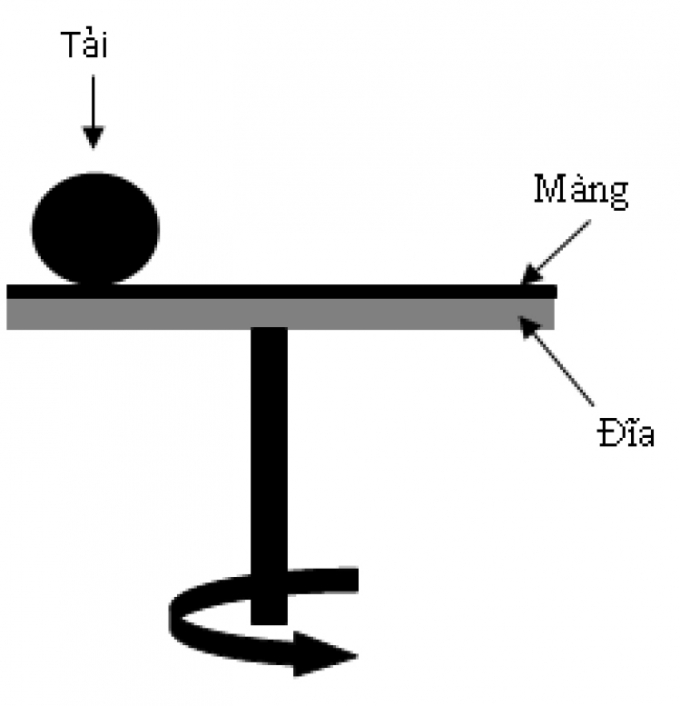

Trong đó:D - Kích thước trung bình của tinh thể theo phương vuông góc với vật thể nhiễu xạ (K = 0,91, = 0,15406nm), tính bằng radian là bề rộng của đỉnh tại vị trí một nữa chiều cao trên phổ nhiễu xạ tia X, là góc Bragg. Thành phần của màng được nghiên cứu bằng thiết XPS sử dụng phổ kế Kratos - Axis với nguồn phát ra tia X là AlK (1486,71 eV). Độ chân không trong buồng phủ XPS là 2x10-9 torr (2,66x10-7Pa). Phổ được nghiên cứu trong khoảng từ 0 đến 1100 eV. Bước nhảy là 0,1 eV. Để khớp đường cong, phần mềm sử dụng hàm Gauss/Lorentz sau khi đã trừ phần nền Shirley với quy luật bình phương tối thiểu. Để loại bỏ lớp tạp chất (thường là oxide) bám trên bề mặt của màng, trước khi phân tích, các dòng ion Ar được bắn phá lên bề mặt của màng để loại bỏ các tạp chất. Súng ion Ar được sử dụng là loại Kratos Macro Beam với điện thế để gia tốc các ion là 4 KeV. Độ cứng và mô-đun đàn hồi được xác định bằng thiết bị đo độ cứng nano (XP) với mũi kim cương Berkovich. Chiều sâu ăn vào màng của mũi kim cương được lập trình để không vượt quá 10% bề dày của màng để tránh ảnh hưởng của vật cần phủ đến kết quả đo độ cứng. Trên mỗi mẫu 10 vị trí ngẫu nhiên được đo độ cứng và mô-đun đàn hồi. Giá trị độ cứng và mô-đun đàn hồi của mẫu được lấy trung bình của các lần đo (sai lệch chuẩn không quá 10%). Thí nghiệm ma sát được thực hiện bởi máy thử ma sát CSEM với cấu hình bi trượt trên đĩa. Bi được sử dụng trong thí nghiệm có đường kính 6mm làm từ thép không gỉ 100Cr6. Sơ đồ thí nghiệm ma sát được thể hiện trênHình 2.1:

|

| Hình 2.1: Sơ đồ thí nghiệm ma sát bi trượt trên đĩa |

Tốc độ trượt của bi trên bề mặt màng là 20cm/s và được duy trì không đổi trong suốt quá trình thử với khoảng cách trượt là 1km. Nhiệt độ môi trường thử là 22oC và độ ẩm 75%.

3. Kết quả thí nghiệm và thảo luận

3.1. Thành phần hóa học và cấu trúc tế vi của màng

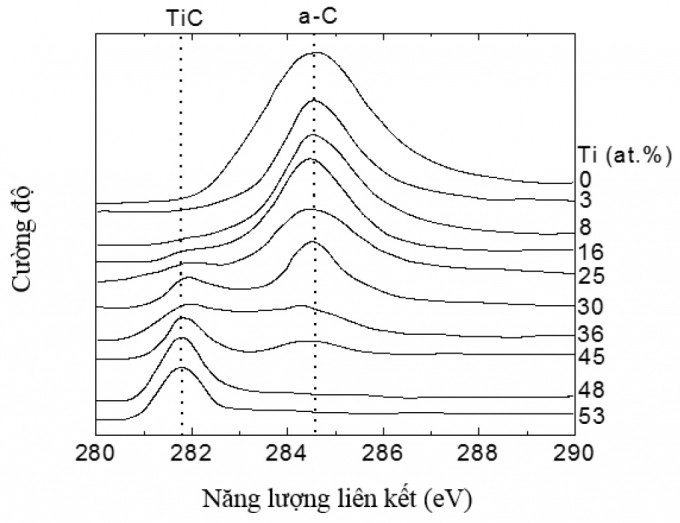

Sau khi phủ xong và được đưa ra khỏi buồng phủ, bề mặt của màng thường bị ô-xy hóa tạo nên một lớp oxide mỏng. Vì vậy, trước khi nghiên cứu bằng XPS bề mặt màng được làm sạch bằng chùm ion ngay trong buồng XPS trong vòng 15 phút. Lượng ô-xy tồn tại trong màng (<5%, xâm nhập vào màng trong quá trình phủ) không được tính đến trong các phép tính về hàm lượng của XPS. Các đỉnh C 1s cho phép xác định sự tồn tại của 3 pha sau đây: a-C, TiC và Ti kim loại. Vị trí C 1s của C-C trong a-C và C-Ti trong TiC lần lượt là 284,6 eV và 281,8 eV.

|

| Hình 3.1: Phổ XPS của C 1s của màng DLC có chứa Ti |

Hình 3.1cho thấy, khi chưa có Ti thì liên kết C-C được quan sát thấy tại 284,6 eV. Khi hàm lượng Ti tăng lên thì đỉnh carbide (TiC) tại 281,8 eV bắt đầu xuất hiện và lớn dần (trong khi đỉnh a-C nhỏ dần). Khi hàm lượng Ti đạt 3 at.% hầu như chưa có TiC (Ti tồn tại trong màng dưới dạng Ti nguyên tử). Việc chưa hình thành liên kết Ti-C khi hàm lượng Ti nhỏ có thể giải thích bởi mật độ năng lượng trên âm cực Ti bé nên không tạo ra năng lượng đủ lớn cho Ti kết hợp với C. TiC được hình thành khi hàm lượng Ti đạt đến 8 at.%. Khi hàm lượng Ti vượt quá 48 at.% hầu như không quan sát được đỉnh a-C, nghĩa là toàn bộ C đã liên kết với Ti. Lúc này, màng chính là TiC.

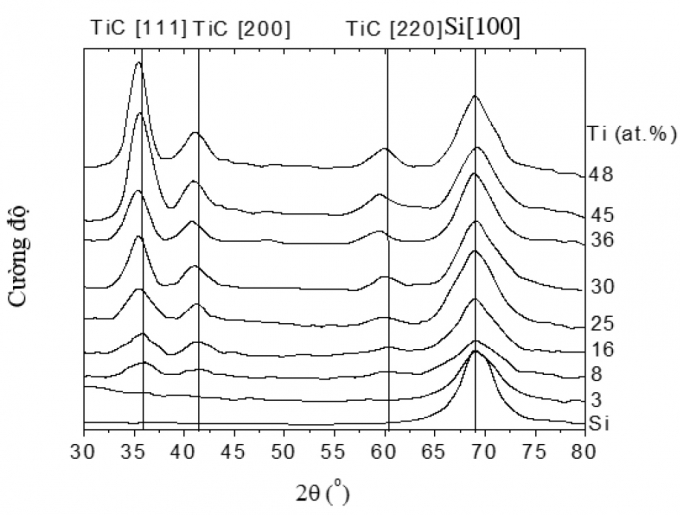

Hình 3.2thể hiện phổ nhiễu xạ tia X (XRD) của màng DLC có chứa Ti. Ở 3 at.% Ti, màng là vô định hình, như đã đề cập ở trên, Ti tồn tại trong màng dưới dạng Ti nguyên tử. Trên 8 at.% Ti, sự hình thành của các tinh thể TiC được quan sát thấy. Các đỉnh tại 35,90, 41,70 và 60,40 2 q thể hiện các hướng nhiễu xạ lần lượt là [111], [200] và [220] của các tinh thể TiC. Cường độ của các đỉnh này tăng lên khi hàm lượng Ti tăng lên. Có thể thấy rằng, hướng của các tinh thể là ngẫu nhiên.

|

| Hình 3.2: Phổ XRD của màng DLC có chứa Ti |

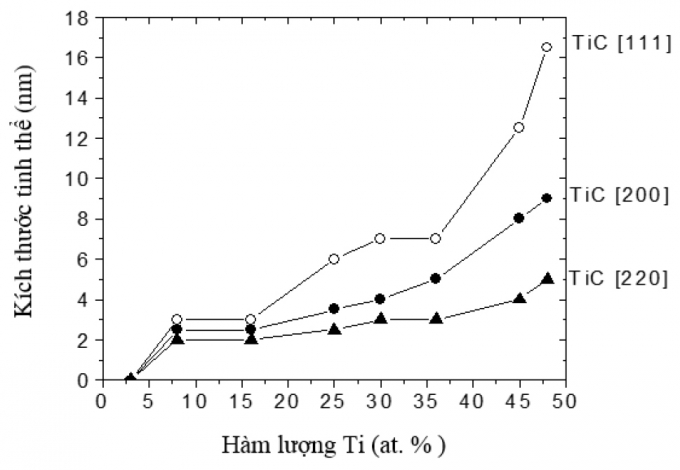

Kích thước của các hạt tinh thể TiC được tính bằng công thức Debye-Scherrer (công thức 1). Kết quả tính toán được thể hiện trên đồ thị Hình 3.3. Từ hình này có thể thấy rằng kích thước tinh thể TiC tăng dần khi hàm lượng Ti tăng. Kích thước TiC [111] lớn nhất; TiC [200] và TiC [220] có kích thước nhỏ hơn. Kích thước tinh thể TiC [111] tăng từ 2nm đến 17nm khi hàm lượng Ti tăng từ 8 at.% đến 48 at.%.

|

| Hình 3.3: Kích thước tinh thể TiC tính toán được từ phổ XRD bằng công thức Debye-Scherrer |

Từ các kết quả có được sau khi phân tích XPS và XRD, có thể thấy rằng cấu trúc nanocomposite (các hạt nano TiC phân tán trong nền vô định hình DLC) được hình thành khi hàm lượng Ti trong khoảng từ 8 at.% đến 45 at.% (các hạt tinh thể nano TiC có kích thước từ 2 nm đến 17nm và có hướng ngẫu nhiên).

3.2. Độ cứng và hệ số ma sát

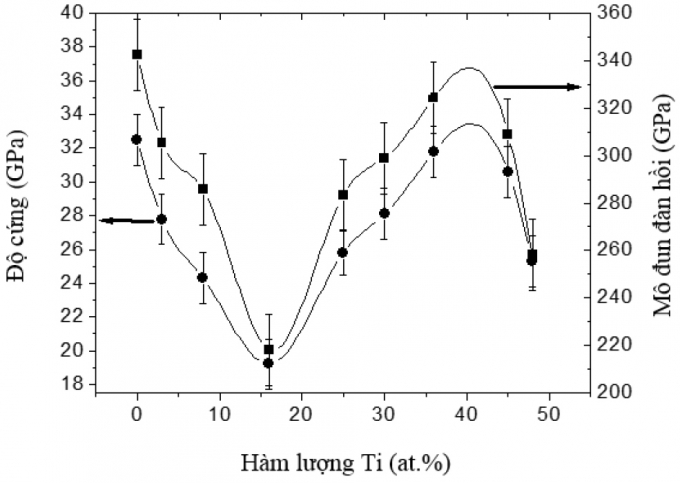

Hình 3.4thể hiện mối quan hệ giữa độ cứng và mô đun đàn hồi với hàm lượng Ti của màng DLC có chứa Ti. Khi hàm lượng Ti đạt đến một giá trị nhất định thì các tinh thể nano TiC (rất cứng) được hình thành. Trong trường hợp này, độ cứng của màng không chỉ phụ thuộc vào hàm lượng sp3 có trong nền DLC mà còn phụ thuộc vào các tinh thể nano TiC (kích thước, hướng, phần trăm thể tích các tinh thể TiC trong nền DLC). DLC nguyên chất có độ cứng 33GPa, mô-đun đàn hồi 342,6GPa. Khi có Ti độ cứng của màng giảm rồi sau đó lại tăng do những cơ chế khác nhau: Khi hàm lượng Ti thấp thì chưa có hoặc có rất ít các tinh thể nano TiC được hình thành, trong khi đó, hàm lượng sp3 trong DLC giảm đi (do các nguyên tử và ion carbon giảm năng lượng vì va chạm với nguyên tử và ion Ti). Khi hàm lượng Ti lớn hơn 16 at.% thì một lượng đáng kể các tinh thể nano TiC được hình thành dẫn đến việc tăng độ cứng của màng đến 33GPa khi hàm lượng Ti đạt 36 at.%. Lúc này, nếu tiếp tục tăng hàm lượng Ti thì độ cứng giảm do kích thước các hạt tinh thể TiC lớn. Như vậy, có thể thấy rằng, độ cứng của nanocomposite đạt được giá trị tương đương với DLC nguyên chất khi hàm lượng Ti trong khoảng 35 at.% đến 40 at.%.

|

| Hình 3.4: Mối quan hệ giữa hàm lượng Ti với độ cứng và mô đun đàn hồi khi phủ ở thế điện 150V và áp suất phủ 0,6 Pa |

|

| Hình 3.5: Hệ số ma sát của màng nanocomposite khi trượt tương đối với bi thép ở chế độ không bôi trơn |

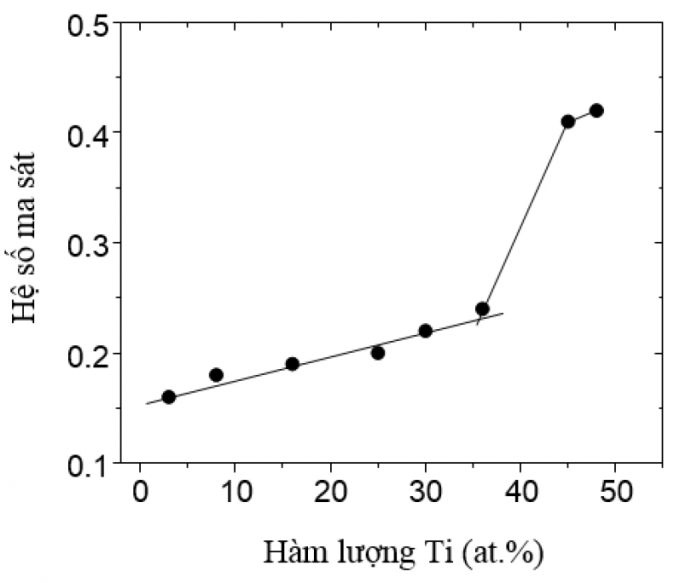

Hệ số ma sát của màng khi trượt với bi thép ở chế độ không bôi trơn, tải 5N, tốc độ trượt 20cm/s được thể hiện trên Hình 3.5. Sau khoảng cách trượt 1km, tất cả các màng trong thí nghiệm này đều bám dính tốt, không có hiện tượng bong tróc và hệ số ma sát đều ở giá trị ổn định, không có nhiều thay đổi. Có thể thấy ở các hàm lượng at.% Ti nhỏ hơn 36 %, hệ số ma sát nhỏ hơn 0,25 (đây là giá trị lý tưởng cho các ứng dụng trong kỹ thuật). Ở các hàm lượng at%Ti lớn hơn (45, 48at%), hệ số ma sát tăng mạnh (>0,4). Điều này được giải thích bởi hàm lượng carbon trong màng. at.%Ti càng lớn đồng nghĩa với hàm lượng C giảm, mà C đóng vai trò quan trọng trong việc giảm ma sát bởi cơ chế graphite hóa dẫn đến việc hình thành lớp graphit mỏng đóng vai trò là chất bôi trơn rắn [8].

4. Kết luận

- Khi hàm lượng Ti đạt 8 at.% thì các tinh thể TiC được hình thành và ở 45 at.% thì hầu như chỉ có các tinh thể TiC mà không còn pha vô định hình DLC.

- Kích thước các hạt tinh thể trong khoảng từ 2nm đến 17nm khi hàm lượng Ti tăng từ 8 at.% đến 45 at. %, các tinh thể TiC phân tán trong nền vô định hình DLC theo các hướng khác nhau.

- Độ cứng của màng nanocomposite tương đương với độ cứng của màng DLC thuần khiết khi hàm lượng Ti trong khoảng từ 35 at. % đến 40 at.%.

- Hệ số ma sát của màng thấp hơn 0,25 ở điều kiện không bôi trơn khi hàm lượng Ti trong màng thấp hơn 36 at.%. Ở các hàm lượng at.%Ti cao hơn, hệ số ma sát tăng nhanh và đạt giá trị >0,4 (ứng với at.% Ti > 45%) do màng không còn đủ carbon để hình thành lớp màng bôi trơn rắn giữa các bề mặt ma sát.

- Màng nanocomposite với nền DLC cho thấy tiềm năng rất lớn trong ứng dụng kỹ thuật, đặc biệt cho các chi tiết chịu ma sát.

Tài liệu tham khảo

[1]. G. Begilogua, D. Hofmann (2014), History of diamond-like carbon films - from first expeririments to worldwide application, Surface and Coatings Technology 242214-225.

[2]. Y. Catherine 1991,Preparation techniques for diamond-like carbon, in “Diamond and diamond like films and coatings”, p.193, Plenum Press, New York.

[3]. Y. Lifshitz (1999), Diamond-like carbon - present status, Diamond and Related Materials 8 1659-1676.

[4]. J. Musil (2000),Hard and superhard nanocomposite coatings,Surface and Coatings Technology 125322-330.

[5]. S. Veprek, S. Reiprich (1995), A concept for the design of novel superhard coatings, Thin Solid Films 26864-71.

[6]. S. Zhang, X. L. Bui, Y.Q. Fu (2003), Magnetron sputtered hard a-C coatings of very high toughness, Surface and Coatings Technology 167 137-142.

[7]. M.V. Zdujic, O.B. Milosevic, L.C. Karanovic (1992), Materials Letters, 13125-128.

[8]. Bùi Xuân Lâm (2008), Màng phủ chống mòn cacbon giống kim cương, Tạp chí Phát triển Khoa học & Công nghệ, Trường Đại học Quốc gia TP. Hồ Chí Minh, 11-10101-109.

Tag:

Bình luận

Thông báo

Bạn đã gửi thành công.