Liên hệ quảng cáo

Nghiên cứu chế tạo sơn nước epoxy làm sơn phủ bảo vệ các công trình giao thông

Việt Nam với khí hậu nhiệt đới gió mùa, nóng ẩm, mưa nhiều là những điều kiện thuận lợi cho sự ăn mòn phá hủy các công trình giao thông.

|

TS. Nguyễn Thị Mai TS. Hoàng Thị Tuyết Lan Trường Đại học Giao thông vận tải Người phản biện: PGS. TS. Đào Quang Liêm PGS. TS. Nguyễn Thị Bích Thủy |

Tóm tắt: Việt Nam với khí hậu nhiệt đới gió mùa, nóng ẩm, mưa nhiều là những điều kiện thuận lợi cho sự ăn mòn phá hủy các công trình giao thông, do đó, việc bảo vệ nâng cao tuổi thọ các công trình là nhiệm vụ hàng đầu. Một trong những biện pháp bảo vệ hữu hiệu là sử dụng lớp phủ, trong đó sơn nước epoxy đặc biệt quan trọng bởi nó là loại sơn không chứa dung môi hữu cơ, thân thiện với môi trường và người sử dụng. Công trình nghiên cứu này sẽ đưa ra được hàm lượng bột màu, bột độn tối ưu, được xác định thông qua tính chất cơ lý nhằm mục đích đưa ra hệ sơn tốt, đáp ứng chỉ tiêu kỹ thuật của sơn theo quy định trong ngành GTVT.

Từ khóa: Sơn nước epoxy, tuổi thọ công trình giao thông vận tải.

Abstract: Tropical monsoon climate, hot and humid, rainy weather in Vietnam can easily cause corrosion, demolition for constructions, therefore it is very important to protect and incase the age of these structures. One of the effective measures for that it use of the coating in which the water paints is particularly important because this kind of paint does not contain organic solvents and environmentally friendly. This research project has given the content of pigments optimum fillers and which has been determined through physical properties to make good epoxy water paints coating system satisfying the specification as specified in Transport Sector.

Keywords: Epoxy water paint, longevity transportation projects.

1. Đặt vấn đề

Sơn nước epoxy có khả năng bám dính rất tốt lên bề mặt bê tông, thép, gỗ và các loại vật liệu khác, rất thích hợp để làm lớp phủ bảo vệ bề mặt các kết cấu công trình xây dựng nhằm mục đích chống thấm, chống ăn mòn, chống mài mòn và chống rạn nứt.

Hệ sơn nước epoxy có nhiều ưu điểm nổi bật:

- Chịu nước tốt;

- Bám dính trên bề mặt tốt;

- Tính bền cao;

- Chịu hóa chất tốt;

- Chịu và chạm cơ khí lớn;

- Hàm rắn cao, hàm lượng chất bay hơi (VOC) thấp;

- Chịu nhiệt độ lên đến 120oC (có thể cao hơn hoặc thấp hơn tùy loại).

Tuy nhiên, để có được màng sơn với tính chất cơ lý tốt thì việc lựa chọn phụ gia, bột màu, bột độn là rất cần thiết. Trong công trình nghiên cứu này đã khảo sát ảnh hưởng của phụ gia, bột màu, bột độn đến tính chất của màng sơn nước epoxy.

2. Thực nghiệm

2.1. Hóa chất

2.1.1. Chất tạo màng và đóng rắn

- Nhựa water-epoxy (MEW) của hãng Specialty Chemicals (Mỹ). Độ nhớt ở 25 oC:11-15 Pa.s; khối lượng riêng:1,16g/cm3; đương lượng epoxy: 185-192.

- Đóng rắn water epoxy (TEW) của hãng Cognis (Mỹ).

Độ nhớt ở 25 oC: 8,5-15 Pa.s; khối lượng riêng: 1,09 g/cm3; đương lượng H: 225.

2.1.2. Phụ gia

- - Phụ gia phân tán VXW 6208 (Cytec) là phụ gia phân tán và chống tạo bọt.

- - Phụ gia chống tạo bọt loại Dispelair CF 204 (Cytec).

- - Chất pha loãng Heloxy (Cognis).

2.1.3. Bột màu, bột độn

- - Bột độn BaSO4, Talc (Trung Quốc).

- - Bột màu cromat kẽm, oxit sắt (Trung Quốc).

2.1.4. Dung môi

- Nước cất, cồn.

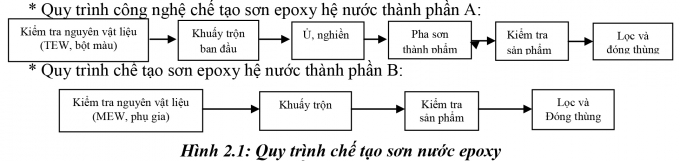

2.2. Quy trình chế tạo sơn epoxy hệ nước hai thành phần

|

2.3. Các phương pháp xác định tính chất cơ lý của màng sơn

- Độ bền va đập theo Tiêu chuẩn ASTM D 2794-93:2004;

- Độ bền uốn theo Tiêu chuẩn ISO 1519:2002;

- Độ cứng tương đối theo Tiêu chuẩn ISO 1522:2006;

- Độ bám dính, điểm theo Tiêu chuẩn ISO 2409:2007;

- Độ bền cào xước theo Tiêu chuẩn ISO 1518:2011;

- Độ bền ép dãn theo Tiêu chuẩn ISO 1520:2006.

3. Kết quả và thảo luận

Qua nghiên cứu tổng quan các loại sơn trên cơ sở chất tạo màng epoxy, Đề tài đã lựa chọn loại sơn nghiên cứu có hàm lượng % theo khối lượng: Chất tạo màng khoảng 36%, bột màu và bột độn khoảng 38%, dung môi khoảng 22% và phụ gia khoảng 4% để tiến hành nghiên cứu.

3.1. Nghiên cứu lựa chọn tỷ lệ nhựa và đóng rắn thích hợp

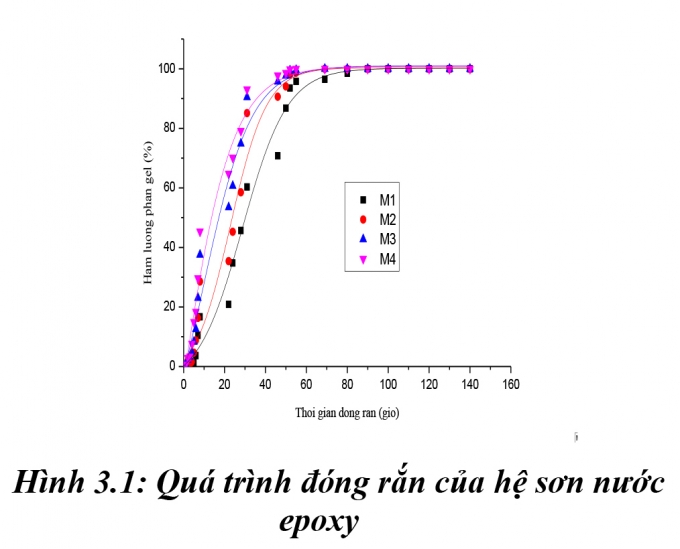

Đã tiến hành khảo sát quá trình đóng rắn của hệ chất tạo màng sơn nước epoxy với thành phần A (chất đóng rắn TEW) và thành phần B (gồm nhựa water epoxy MEW: 7,5 phần khối lượng (PKL), chất pha loãng 2,5PKL) thông qua xác định hàm lượng phần gel, với tỷ lệ thay đổi là: Thành phần A/thành phần B = 100 : 6; 100 : 8; 100 : 10; 100 : 12 PKL. Kết quả được thể hiện qua Hình 3.1.

|

Trong đó:

M1 - Tỷ lệ thành phần A/thành phần B = 100 : 6;

M2 - Tỷ lệ thành phần A/thành phần B = 100 : 8;

M3 - Tỷ lệ thành phần A/thành phần B = 100 : 10;

M4 - Tỷ lệ thành phần A/thành phần B = 100 : 12.

Từ Hình 3.1 cho thấy, khi thay đổi hàm lượng thành phần B thay đổi 6 : 8 : 10 : 12 PKL so với 100 PKL thành phần A, vận tốc của quá trình đóng rắn trong 10 giờ đầu thay đổi không đáng kể. Tuy nhiên, thời gian đóng rắn hoàn toàn với tỷ lệ thành phần A/thành phần B là 100/6 PKL với 6 PKL kéo dài gần 100 giờ, với tỷ lệ thành phần A/thành phần B là 100/8 PKL thời gian đóng rắn hoàn toàn là 60 giờ. Khi tăng tỷ lệ thành phần A/thành phần B lên 100/10 PKL thời gian đóng rắn hoàn toàn 40 giờ. Khi tăng tỷ lệ thành phần A/thành phần B lên 100/12 PKL thời gian đóng rắn hoàn toàn rút ngắn không đáng kể. Do đó, tỷ lệ thành phần A/thành phần B là 100/10 PKL được lựa chọn cho nghiên cứu.

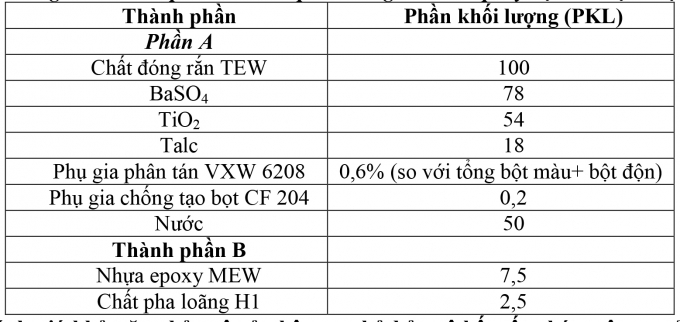

3.2. Nghiên cứu lựa chọn công thức tối ưu chế tạo sơn phủ bảo vệ trên cơ sở nhựa water epoxy MEW với chất rắn TEW

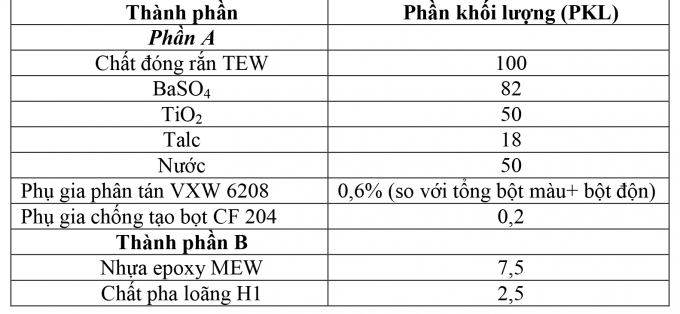

Theo kết quả mục 3.1, Đề tài thiết lập công thức chế tạo sơn theo thành phần sơn A/B để tìm công thức tối ưu cho chế tạo sơn phủ bảo vệ trên cơ sở nhựa epoxy hệ nước.

Cụ thể công thức nghiên cứu được chọn như trong Bảng 3.1.

Bảng 3.1. Thành phần chế tạo sơn nước epoxy

|

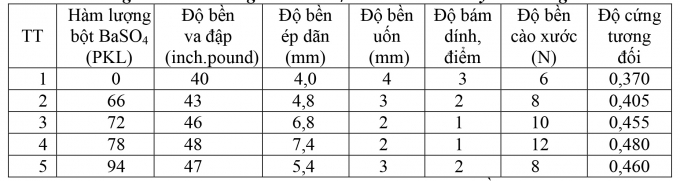

3.2.1. Ảnh hưởng của barisunphat (BaSO4) đến tính chất của màng sơn

Để tiến hành khảo sát ảnh hưởng của hàm lượng BaSO4 đến tính chất cơ lý của màng sơn đã tiến hành chế tạo 5 hệ sơn từ chất đóng rắn epoxy TEW với nhựa epoxy MEW với hàm lượng BaSO4 thay đổi là 0, 66, 72, 78, 94 PKL.

Tính chất cơ lý các loại sơn trình bày ở Bảng 3.2.

Bảng 3.2. Ảnh hưởng của BaSO4 đến tính chất cơ lý của màng sơn*

|

*Chiều dày màng sơn 55 ±5µm

Từ Bảng 3.2 nhận thấy, ở hàm lượng bột BaSO4 là 0 PKL tính chất cơ lý của màng sơn rất thấp, nhưng khi tăng hàm lượng bột BaSO4 tính chất cơ lý của màng sơn được cải thiện đáng kể. Độ bền va đập tăng 20%, độ bền ép dãn tăng. Đặc biệt là khi hàm lượng BaSO4 tăng lên 78 PKL độ bền va đập tăng 33%, độ bền ép dãn tăng 22%, độ cứng, độ bền cào xước tăng nhưng không đáng kể. Khi tăng hàm lượng BaSO4 lên 94 PKL tính chất cơ lý của màng sơn giảm. Vì vậy, Đề tài đã lựa chọn hàm lượng BaSO4 là 78 PKL cho nghiên cứu tiếp theo.

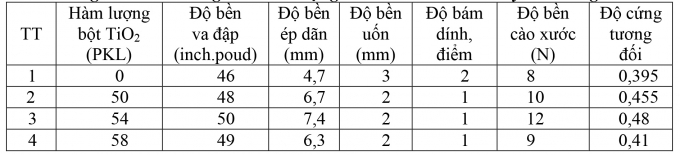

3.2.2. Ảnh hưởng của TiO2 đến tính chất cơ lý của màng sơn

Để tiến hành khảo sát ảnh hưởng của hàm lượng TiO2 đến tính chất cơ lý của màng sơn đã tiến hành chế tạo 5 hệ sơn từ chất đóng rắn epoxy TEW với nhựa epoxy MEW với hàm lượng TiO2 thay đổi là 0, 50, 54, 58 PKL.

Tính chất cơ lý của màng sơn được trình bày trong Bảng 3.3.

Bảng 3.3. Ảnh hưởng của hàm lượng TiO2 đến tính chất cơ lý của màng sơn*

|

*Chiều dày màng sơn 55±5µm

Từ Bảng 3.3 cho thấy, khi hàm lượng bột TiO2 là 0 PKL tính chất cơ lý của màng sơn rất thấp. Nhưng khi tăng hàm lượng bột TiO2 lên tính chất cơ lý của màng sơn đã được cải thiện đáng kể. Đặc biệt, khi tăng hàm lượng TiO2 lên 54 PKL tính chất cơ lý của màng sơn tăng mạnh: Độ bền va đập tăng 35%, độ bền ép dãn tăng 23%, độ bền uốn, độ bám dính và độ cứng tăng nhưng không đáng kể. Khi tăng hàm lượng TiO2 lên 58 PKL tính chất cơ lý của màng sơn giảm. Như vậy, hàm lượng bột TiO2 là 54 PKL là thích hợp, từ đó tìm ra được công thức của sơn phủ trên cơ sở nhựa epoxy hệ nước với thành phần A/B tại Bảng 3.4.

Bảng 3.4. Thành phần của sơn phủ chống ăn mòn epoxy hệ nước lựa chọn

|

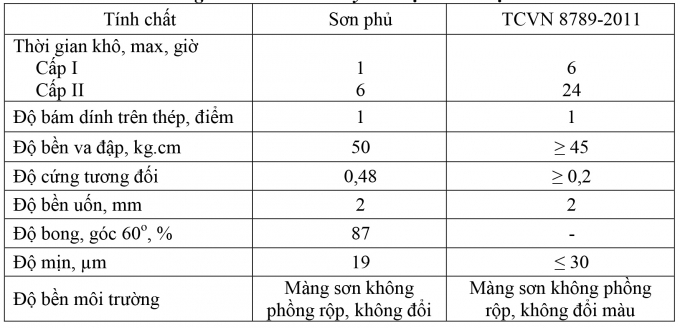

3.3. Đánh giá khả năng bảo vệ của hệ sơn phủ bảo vệ kết cấu thép trên cơ sở nhựa epoxy hệ nước đã nghiên cứu

3.3.1. Đánh giá tính cơ lý của hệ sơn chế tạo theo công thức tối ưu

Màng sơn được chế tạo theo công thức ở Bảng 3.4 và được thử tính chất cơ lý, kết quả được trình bày trong Bảng 3.5.

Bảng 3.5. Tính chất cơ lý của hệ sơn chế tạo

|

Từ Bảng 3.5 cho thấy, màng sơn chế tạo đáp ứng và vượt các tiêu chuẩn của ngành GTVT.

3.3.2. Thử nghiệm gia tốc theo phương pháp mù muối

Các mẫu sơn thử nghiệm mù muối theo Tiêu chuẩn TCVN 8792:2011.

Để đánh giá khả năng bảo vệ ăn mòn của sơn do đề tài nghiên cứu, chúng tôi tiến hành thử nghiệm mù muối với mẫu sơn được tạo mẫu như sau:

- Lớp thứ nhất, thứ 2: Đều là sơn epoxy chống ăn mòn hệ nước, mỗi lớp dày 50 - 60mm

- Lớp thứ ba, thứ tư: Đều là sơn epoxy phủ hệ nước mỗi lớp dày 50 - 60mm.

Tổng chiều dày 4 lớp sơn khoảng 200 - 240mm.

Các mẫu sơn được thử nghiệm trong tủ mù muối trong thời gian 500 giờ. Sau đó, các tấm mẫu được lấy ra để đánh giá khả năng chống ăn mòn và chất lượng của màng sơn theo Tiêu chuẩn TCVN 8792:2011 và TCVN 8785:2011 các phần từ 1 - 14.

Kết quả cho thấy, sau 500 giờ thử nghiệm mù muối không có mẫu nào có hiện tượng phồng rộp, bong tróc hoặc nứt và các màng sơn bị biến màu không nhiều. Như vậy, các loại sơn do đề tài chế tạo có khả năng chịu mù muối đáp ứng được yêu cầu của TCVN 8789:2011.

4. Kết luận

Qua quá trình nghiên cứu nhóm tác giả đã:

Khảo sát quá trình đóng rắn của sơn nước epoxy với tỷ lệ đóng rắn/nhựa là 100/10 PKL;

Tiến hành khảo sát ảnh hưởng của phụ gia, bột độn, bột màu đến tính chất cơ lý của màng sơn, cho màng sơn tính chất cơ lý tốt nhất;

- Hàm lượng phụ gia phân tánVXW6208 là 0,6% so với tổng khối lượng bột màu, bột độn;

- Hàm lượng chất pha loãng H1 là 2,5 PKL;

- Hàm lượng bột độn BaSO4 là 78 PKL;

- Hàm lượng bột độn TiO2 là 54 PKL, cho màng sơn có tính chất cơ lý tốt nhất.

Đánh giá chất lượng sơn nghiên cứu thông qua tính cơ lý của màng sơn và thử nghiệm khả năng bảo vệ của hệ sơn bằng thử nghiệm mù muối. Kết quả cho thấy màng sơn nghiên cứu đạt và vượt yêu cầu trong TCVN 8789:2011.

Tài liệu tham khảo

[1]. A. Noomen (1989), The chemistry and physics of low-emission coatings - Part 2: Water-borne two- pack coatings, Progress in organic coatings, 17.

[2]. Clayton A.May, Yoshio Tanaka (1988), Epoxy resin, Chemistry and Technology Marcel Dekker, Inc, New york and Basel, chapter 4.

[3]. Nguyễn Thị Mai và cộng sự (2015), Nghiên cứu chế tạo sơn nước epoxy làm sơn lót bảo vệ công trình giao thông, Tạp chí GTVT, tháng 11.

[4]. Nguyễn Thị Bích Thủy và cộng sự (2008), Nghiên cứu chế tạo một số hệ sơn chất lượng cao, không dung môi hữu cơ, sử dụng bảo vệ kết cấu, công trình khu vực biển, ven biển, Viện chuyên ngành Vật liệu xây dựng và bảo vệ công trình, Viện Khoa học và Công nghệ GTVT, Hà Nội.

[5]. US patent 4073762.

[6]. US patent 5604269.

[7]. US patent 4246146.

[8]. US patent 4197389.

[9]. TCVN 8785:2011.

[10]. TCVN 8789:2011.

[11]. TCVN 8790:2011.

[12]. TCVN 8792:2011.

[13]. TCVN 2099:2007.

Tag:

Bình luận

Thông báo

Bạn đã gửi thành công.