Liên hệ quảng cáo

Ảnh hưởng của thời gian và nhiệt độ trộn đến độ ổn định Marshall của bê tông nhựa cao su theo phương pháp trộn khô

Sử dụng cao su trong bê tông nhựa (BTN) để tạo BTN cao su làm tăng khả năng làm việc của BTN cũng như tận dụng vật liệu phế thải từ ngành công nghiệp ô tô, xe máy.

|

TS. NGUYỄN MẠNH TUẤN Trường Đại học Bách khoa - Đại học Quốc gia TP. Hồ Chí Minh KS. TRẦN NGỌC VŨ Trường Đại học Giao thông vận tải TP. Hồ Chí Minh |

TÓM TẮT: Sử dụng cao su trong bê tông nhựa (BTN) để tạo BTN cao su làm tăng khả năng làm việc của BTN cũng như tận dụng vật liệu phế thải từ ngành công nghiệp ô tô, xe máy. BTN cao su có thể được chế tạo bằng hai phương pháp: Phương pháp trộn ướt và phương pháp trộn khô, mỗi phương pháp điều có ưu và nhược điểm. Bài báo này tập trung nghiên cứu và đánh giá mức độ ảnh hưởng của thời gian và nhiệt độ trộn đến độ ổn định Marshall của BTN cao su theo phương pháp trộn khô. Từ kết quả thí nghiệm thu được có thể làm cơ sở để áp dụng phương pháp trộn khô vào việc chế tạo hỗn hợp BTN cao su làm mặt đường ô tô ở Việt Nam.

TỪ KHÓA: Bê tông nhựa cao su, cao su, nhựa cao su, độ ổn định Marshall, quá trình trộn khô.

ABSTRACT: Applying waste rubber in asphalt concrete in order to increase the performance of asphalt concrete as well as usage of waste rubber from vehicles industrial. Asphalt rubber concrete can be made by two methods: wet mixing method and dry mixing method; each method has its advantages and disadvantages. In this study, the effect of mixing time and temperature on Marshall stability of asphalt rubber concrete based dry mixing method is evaluated. The results of this study can be used as a preliminary result for the application of dry mixing method to the production of asphalt rubber concrete for highway in Viet Nam.

Keywords: Asphalt rubber concrete, rubber, asphalt rubber, Marshall stability, dry mixing.

1. ĐẶT VẤN ĐỀ

Mỗi năm, thế giới sản xuất gần một tỷ các loại lốp xe cho xe ô tô, xe tải và nhiều loại xe khác. Đồng thời, trong thời điểm đó cả thế giới cũng thải ra từng ấy lốp xe các loại và được đánh giá là phế thải. Ở Mỹ có khoảng 300 triệu lốp xe được thải ra mỗi năm và khoảng 40.6% con số đó được sử dụng vào việc sản xuất nhiên liệu đốt, chỉ có khoảng 5.5% con số trên được tái sử dụng trong xây dựng công nghiệp và hạ tầng. Nhưng nói chung, 100% các lốp xe cũ ở Mỹ đều được tái sử dụng. Riêng ở nước ta hiện nay, phần lớn các lốp xe cũ đều được tái sử dụng dưới nhiều hình thức, nhưng chủ yếu là những sản phẩm thủ công như dây cao su, đế dép hay các vật dụng khác, đặc biệt nhóm đồ sử dụng trong xây dựng (làng Hòa Bình, xã Nghĩa Hòa, huyện Tư Nghĩa, tỉnh Quảng Ngãi). Giao thông phát triển, lốp ô tô cũ nhiều thì nghề này càng phát triển. Tuy nhiên, cái giá phải trả cũng rất cao, số người làm nghề này mắc các bệnh về đường hô hấp, viêm phổi, ung thư da ngày càng nhiều [1].

Vào thập kỷ 1960, lốp xe phế liệu đã được tái sử dụng như một nguyên liệu thứ cấp trong ngành GTVT. Ở Thụy Điển đã sản xuất BTN với việc bổ sung một lượng nhỏ cao su từ lốp xe phế thải như thay thế một phần cốt liệu khoáng trong hỗn hợp, để có được hỗn hợp BTN cải thiện tính đàn hồi, thông qua quá trình trộn khô [2]. Đây được xem là một trong những phương pháp hiệu quả với nhiều ưu điểm như: Tăng khả năng kháng lún ở nhiệt độ cao và nứt ở nhiệt độ thấp, tạo ra kết cấu vĩ mô để cải thiện sự tiếp xúc giữa lốp xe và mặt đường, giảm tiếng ồn, tăng khả năng kháng mỏi, kéo dài tuổi thọ của mặt đường [3,4,5].

BTN cao su (BTNCS) đối với Việt Nam là một công nghệ mới, đã và đang trong giai đoạn nghiên cứu, thí điểm. Trong lĩnh vực này có nghiên cứu của Công ty Cổ phần Đầu tư Xây dựng BMT, họ đang nghiên cứu và chế tạo BTN cải tiến bằng phụ gia gốc cao su với nguồn nguyên liệu chính từ cao su thiên nhiên trong nước kết hợp với tái chế các loại cao su phế thải từ giầy dép, vật dụng, thiết bị và ruột vỏ xe. Sản phẩm BTN cao su (có tên ATR) đã được Công ty Cổ phần Đầu tư Xây dựng BMT kết hợp với Công ty Cổ phần Đầu tư Hạ tầng Kỹ thuật TP. Hồ Chí Minh (CII) thử nghiệm ở một số tuyến đường như: Công trình Tỉnh lộ 25B và Xa lộ Hà Nội, cùng với Công ty Cổ phần Đầu tư phát triển Hạ tầng IDICO-IDI thử nghiệm kết hợp với BTN tái sinh nóng trên QL1 đoạn An Sương - An Lạc [6]. Ngày 14/4/2015, công nghệ BTN đường cao su hóa đã được thi công 300m thử nghiệm trên mặt cầu Thanh Trì, thử nghiệm do Liên doanh Cienco 1 và Công ty Cổ phần Công nghệ OPT-FLC Việt Nam tiến hành. Kết quả thử nghiệm đã khẳng định những đặc tính vượt trội của BTN đường cao su hóa [7] và kết quả thí nghiệm của đoạn thử nghiệm này là tiền đề để Bộ GTVT có Quyết định số 1079/QĐ-BGTVT ban hành Quy định tạm thời về thiết kế, thi công và nghiệm thu mặt đường BTN sử dụng nhựa đường cao su hóa [8]. Luận văn cao học “Nghiên cứu ứng dụng cao su phế liệu từ lốp xe ô tô vào trong BTN” của Nguyễn Đức Hoài [9] cho thấy tính chất của hỗn hợp BTN cao su tốt hơn so với hỗn hợp BTN thông thường.

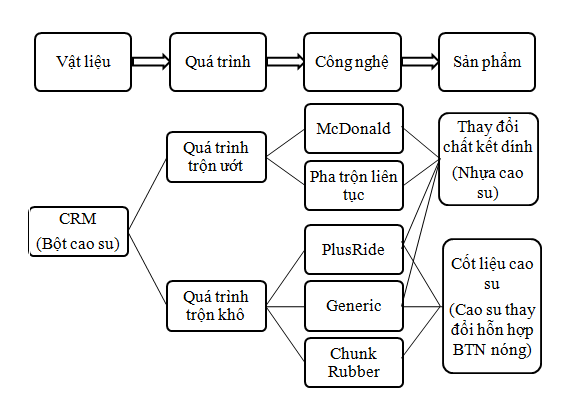

Cao su có thể được thêm vào hỗn hợp BTN theo phương pháp trộn ướt hoặc phương pháp trộn khô thể hiện ở Hình 1.1. Phương pháp trộn ướt cao su sẽ phản ứng với nhựa đường ở nhiệt độ cao trước khi trộn với hỗn hợp cốt liệu, đây là phương pháp được Nguyễn Đức Hoài sử dụng [9]. Phương pháp trộn khô cao su sẽ được trộn với hỗn hợp cốt liệu trước, sau đó sẽ trộn với nhựa đường. Sự khác biệt chính của hai phương pháp là: Kích thước hạt cao su, hàm lượng cao su, chức năng cao su và cơ sở kết hợp [3]. Phương pháp trộn ướt thì được dùng phổ biến hơn so với phương pháp trộn khô, nó làm cho nhựa đường cứng hơn và co giãn hơn, do đó làm thay đổi tính chất của nhựa đường [5]. Tuy nhiên, vì phản ứng giữa cao su và nhựa đường ở nhiệt độ cao trong thời gian dài làm lượng dầu gốc bị hao hụt đáng kể. Tuy không làm thay đổi tính chất của nhựa đường đáng kể như phương pháp trộn ướt nhưng hỗn hợp BTNCS được chế tạo bằng phương pháp trộn khô sẽ đơn giản và tiêu thụ một khối lượng lớn cao su phế liệu hơn so với phương pháp trộn ướt [5]. Ba phương pháp trộn khô chủ yếu được giới thiệu dưới đây:

Công nghệ PlusRide: Hỗn hợp BTN nóng theo PlusRide được thiết kế để thay đổi độ ổn định của cốt liệu cấp phối gián đoạn với tính đàn hồi của Crumb Rubber Modifier (CRM) và một lượng chất kết dính thay đổi trong quá trình phản ứng. CRM hạt thô hoạt động như cốt liệu, trong khi đó CRM đi qua sang 2.0mm một phần phản ứng với nhựa đường để làm thay đổi tính chất kết dính, hàm lượng nhựa đường cao sẽ cải thiện khả năng làm việc của hỗn hợp, như một chất kết dính cải thiện khả năng phục hồi của hỗn hợp. Mặt dù cần thời gian trong quá trình thay đổi chất kết dính nhưng tính tương thích giữa nhựa đường và CRM thường không phải là vấn đề chính. Nhiệt độ của hỗn hợp BTN nóng theo PlusRide nên ở nhiệt độ 150°C đến 175°C sau khi trộn [10].

|

| Hình 1.1: Mối quan hệ giữa bột cao su và công nghệ trộn [10] |

Công nghệ Generic: Một mối quan tâm lớn là phát triển các hỗn hợp trộn khô thông thường. Khái niệm này bắt nguồn từ TS. Barry Takallou là kết quả của nghiên cứu và kinh nghiệm thực tiễn của ông với PlusRide. Trọng tâm chính của công nghệ này là kết hợp CRM vào hỗn hợp BTN cấp phối chặt và cấp phối gián đoạn sử dụng quá trình trộn khô. Phần lớn các lý thuyết và thiết kế tương tự như PlusRide. Mặc dù lý thuyết là tương tự, nhưng sự thay đổi của ứng dụng là lớn hơn nhiều. Có một số yếu tố phải được xem xét trong thiết kế, đặc biệt là làm thế nào để CRM có thể thay đổi tính chất hỗn hợp. Khái niệm PlusRide đã thay đổi hỗn hợp BTN nóng chủ yếu thông qua sự thay thế cốt liệu. Với quy trình trộn khô theo công nghệ Generic nó có thể đạt được mức độ kết dính cao hơn. Bằng cách xác định kích thước hạt nhỏ hơn, quá trình trộn khô kết hợp với trình tự sản xuất hỗn hợp BTN nóng (HMA) có thể đủ để cho phép các CRM và chất kết dính nhựa đường phản ứng với nhau trước khi đầm chặt hỗn hợp [10].

Công nghệ Chunk rubber: Là một phần của chương trình nghiên cứu đường cao tốc, nghiên cứu khu vực lạnh và phòng thí nghiệm kỹ thuật (CRREL) của quân đội Hoa Kỳ đã hợp tác để đánh giá các đặc tính băng tan của mặt đường BTN. Một trong những tài liệu đó là của PlusRide. Ngoài nỗ lực nghiên cứu này, CRREL đã bắt đầu thay đổi thiết kế để xác định liệu việc sử dụng CRM có thể tiếp tục thay đổi các tính chất của vật liệu mặt đường. Họ tập trung vào việc tăng cả kích cỡ tối đa và hàm lượng của CRM trong hỗn hợp BTN nóng [10].

Mỗi phương pháp đều tác dụng đến tính chất của nhựa đường và mang lại hiệu quả khác nhau, vì thế cần phải hiểu những khác biệt này để có thể đưa ra lựa chọn về loại quy trình sẽ hoạt động tốt nhất cho ứng dụng mong muốn. Hơn nữa, mỗi quy trình điều có rủi ro về thành công. Phải có những kiểm tra cần thiết để cam kết cho từng loại quy trình để đảm bảo thành công và có sẵn tài liệu cung cấp thông tin chi tiết [11]. Tại Việt Nam, các ứng dụng cao su phế liệu vào trong hỗn hợp BTN chủ yếu được tiến hành theo phương pháp trộn ướt. Bài báo sẽ lựa chọn phương pháp trộn khô tiến hành nghiên cứu thời gian và nhiệt độ trộn thông qua độ ổn định Marshall của mẫu BTNCS.

2. VẬT LIỆU VÀ QUÁ TRÌNH THÍ NGHIỆM

Trong nghiên cứu này, hỗn hợp BTN được thiết kế theo Tiêu chuẩn TCVN 8820-2011 [12].

2.1. Vật liệu

Đá dăm, bột khoáng và nhựa đường trong hỗn hợp BTN được chọn từ trạm trộn BTN nóng của Công ty Cổ phần Đầu tư Xây dựng BMT, huyện Bến Lức, tỉnh Long An. Các chỉ tiêu kỹ thuật của hỗn hợp cốt liệu và nhựa đường được thể hiện ở Bảng 2.1, Bảng 2.2.

Bảng 2.1. Kết quả thí nghiệm chỉ tiêu cơ lý của cốt liệu

|

Loại cốt liệu |

Kết quả thí nghiệm |

|

Cốt liệu lớn: |

|

|

- Khối lượng riêng (g/cm3) |

2.70 |

|

- Độ hao mòn Loss Angles (%) |

17.33 |

|

- Hàm lượng thoi dẹt (%) |

4.61 |

|

Cốt liệu nhỏ: |

|

|

- Khối lượng riêng (g/cm3) |

2.73 |

|

Bột khoáng: |

|

|

- Khối lượng riêng (g/cm3) |

2.718 |

Bảng 2.2. Kết quả thí nghiệm nhựa đường 60/70

|

Chỉ tiêu |

Kết quả thí nghiệm |

|

Độ kim lún (0.1mm) |

62 |

|

Nhiệt độ hóa mềm (oC) |

47.5 |

|

Độ kéo dài (mm) ở 25oC |

>110 |

|

Nhiệt độ bắt lửa (oC) |

> 335 |

|

Khối lượng riêng (g/cm3) |

1.031 |

|

Độ dính bám |

Cấp 3 |

Cao su sử dụng là bột cao su hạt mịn được xử lý và tái chế từ các lốp xe phế liệu, được cung cấp bởi Công ty Cổ phần Công nghiệp Cao su miền Nam (Caosumina) thể hiện trong Hình 2.1.

|

| Hình 2.1: Cao su hạt mịn từ Công ty Caosumina |

Bảng 2.3. Bảng lọt sàng của cao su

|

Kích thước rây sang (mm) |

Tỷ lệ lọt sàng thiết kế (%) |

|

1.18 |

100 |

|

0.3 |

55 |

|

0.075 |

3 |

2.2. Quá trình thí nghiệm

Căn cứ theo tiêu chuẩn Việt Nam: TCVN 8819-2011 “Mặt đường BTN nóng - Yêu cầu thi công và nghiệm thu” [13], nghiên cứu này tác giả sử dụng tham khảo đường cong cấp phối có từ nghiên cứu trước là cấp phối nghiên cứu trong luận văn Thạc sỹ của ThS. Trần Huy Hải (2016) [14] về nghiên cứu ảnh hưởng của độ rỗng cốt liệu VMA và đường cong cấp phối cốt liệu đến khả năng làm việc của hỗn hợp BTN chặt (BTNC).

Bảng 2.4. Bảng kết quả thành phần cấp phối BTNC 12.5 [14]

|

Kích thước rây sang (mm) |

Tỷ lệ lọt sàng thiết kế (%) |

TCVN 8819:2011 |

|

|

Cận dưới |

Cận trên |

||

|

12.5 |

90.50 |

90 |

100 |

|

9.5 |

77.00 |

74 |

89 |

|

4.75 |

51.00 |

48 |

71 |

|

2.36 |

42.00 |

30 |

55 |

|

1.18 |

33.20 |

21 |

40 |

|

0.6 |

26.25 |

15 |

31 |

|

0.3 |

19.00 |

11 |

22 |

|

0.15 |

12.85 |

8 |

15 |

|

0.075 |

7.00 |

6 |

10 |

Để kiểm tra độ ổn định Marshall [15] của hỗn hợp BTNC 12.5mm sử dụng bột cao su tái chế, quá trình thí nghiệm được thực hiện với các hàm lượng nhựa: 5%, 5.5%, 6% theo khối lượng của hỗn hợp, mỗi hàm lượng nhựa tương ứng trên đúc với 4 hàm lượng cao su tương ứng 01%, 02%, 3%, 4% theo khối lượng cốt liệu, tuy nhiên trong quá trình thí nghiệm mẫu BTNCS lại cho kết quả kém hơn mẫu BTN thường. Do đó, trong quá trình thí nghiệm đã giảm hàm lượng cao su còn 0.5%, 01%, 1.5%, 02% ứng với hàm lượng nhựa là 5%, 5.5%, 6%, kết quả được cải thiện, tuy nhiên giá trị độ ổn định Marshall lại giảm dần không có được điểm cực trị. Chính vì vậy, trong nghiên cứu đã sử dụng hàm lượng cao su là: 0.5%, 01%, 1.5%, 02% và hàm lượng nhựa là: 4.5%, 5%, 5.5% để tiến hành thí nghiệm.

|

| Hình 2.2: Trước và sau khi trộn bột cao su với cốt liệu |

Thời gian và nhiệt độ trong quá trình chế tạo mẫu BTNCS ứng với từng hàm lượng nhựa và cao su được thể hiện ở Bảng 2.5. Trong quá trình chế tạo mẫu cốt liệu được sấy ở nhiệt độ 1500C trong 4 giờ và nhựa đường được sấy ở nhiệt độ 1500C trong 2 giờ.

Bảng 2.5. Thời gian và nhiệt độ trong quá trình chế tạo mẫu BTNCS

|

Hàm lượng cao su (%) |

Hàm lượng nhựa (%) |

Thời gian trộn cao su với cốt liệu và nhựa (phút) |

Nhiệt độ trộn cao su với cốt liệu và nhựa (0C) |

|

1; 2; 3; 4 (Tiến trình 1) |

5.0 |

3 + 3 |

170 + 180 |

|

5.5 |

|||

|

6.0 |

|||

|

0.5; 1; 1.5; 2 (Tiến trình 2) |

4.5 |

5 + 4 |

180 + 180 |

|

5.0 |

|||

|

5.5 |

3. KẾT QUẢ THÍ NGHIỆM

Qua quá trình thí nghiệm chế tạo mẫu BTNCS với thời gian và nhiệt độ khác nhau tương ứng với từng hàm lượng nhựa và hàm lượng cao su sẽ cho giá trị độ ổn định Marshall khác nhau. Kết quả được thể hiện ở Bảng 3.1 và Bảng 3.2.

|

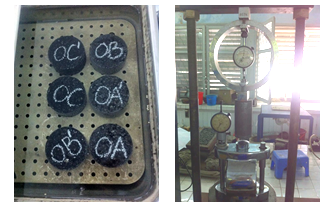

| Hình 3.1: Ngâm mẫu trong bể ở nhiệt độ 600C trong 40 phút và tiến hành thí nghiệm Marshall |

Bảng 3.1. Kết quả độ ổn định Marshall (tiến trình 1)

|

Hàm lượng cao su (%) |

Hàm lượng nhựa (%) |

Độ ổn định Marshall (kN) |

|

|

Giá trị |

TCVN 8819-2011 |

||

| 0 |

5.0 |

15.45 |

≥ 8.0 |

|

5.5 |

12.81 |

||

|

6.0 |

11.50 |

||

| 1 |

5.0 |

14.62 |

≥ 8.0 |

|

5.5 |

11.29 |

||

|

6.0 |

9.52 |

||

| 2 |

5.0 |

10.05 |

≥ 8.0 |

|

5.5 |

7.91 |

||

|

6.0 |

7.64 |

||

| 3 |

5.0 |

7.84 |

≥ 8.0 |

|

5.5 |

6.89 |

||

|

6.0 |

6.59 |

||

| 4 |

5.0 |

6.53 |

≥ 8.0 |

|

5.5 |

6.34 |

||

|

6.0 |

6.38 |

||

Bảng 3.2. Kết quả độ ổn định Marshall (tiến trình 2)

|

Hàm lượng cao su (%) |

Hàm lượng nhựa (%) |

Độ ổn định Marshall (kN) |

|

|

Giá trị |

TCVN 8819-2011 |

||

| 0 |

4.5 |

14.64 |

≥ 8.0 |

|

5.0 |

15.45 |

||

|

5.5 |

12.81 |

||

|

0.5 |

4.5 |

15.01 |

≥ 8.0 |

|

5.0 |

15.80 |

||

|

5.5 |

12.33 |

||

| 1 |

4.5 |

15.72 |

≥ 8.0 |

|

5.0 |

16.78 |

||

|

5.5 |

13.24 |

||

|

1.5 |

4.5 |

11.66 |

≥ 8.0 |

|

5.0 |

13.95 |

||

|

5.5 |

10.64 |

||

| 2 |

4.5 |

11.76 |

≥ 8.0 |

|

5.0 |

13.23 |

||

|

5.5 |

9.90 |

||

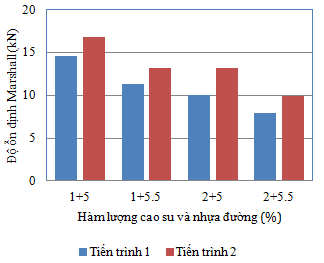

Biểu đồ so sánh độ ổn định Marshall của mẫu BTN sử dụng 01%; 02% hàm lượng cao su và 5%, 5.5% hàm lượng nhựa tại nhiệt độ và thời gian trộn khác nhau của hai tiến trình 1 và 2 được thể hiện ở Hình 3.2.

|

| Hình 3.2: Biểu đồ thí nghiệm Marshall của tiến trình 1 và 2 |

4. KẾT LUẬN

Nghiên cứu đã tập trung đánh giá mức độ ảnh hưởng của thời gian và nhiệt độ trộn đến độ ổn định Marshall của hỗn hợp BTNCS. Từ kết quả thí nghiệm, có thể đưa ra được các kết luận sau:

- Hàm lượng cao su và nhựa đường như nhau nhưng khi trộn ở nhiệt độ và thời gian khác nhau thì sẽ cho kết quả khác nhau. Khi tăng thời gian và nhiệt độ trộn thì độ ổn định Marshall của BTNCS được cải thiện hơn so với BTN thông thường, qua đó thấy được thời gian và nhiệt độ trộn ảnh hưởng rất lớn đến chất lượng của hỗn hợp BTNCS.

- Theo độ ổn định Marshall, hàm lượng cao su 01% có thể là hàm lượng tối ưu nhất khi chế tạo mẫu BTNCS theo phương pháp trộn khô.

- Thời gian trộn khô kiến nghị sử dụng là trộn cao su với cốt liệu trong 5 phút và trộn hỗn hợp cốt liệu có cao su với nhựa đường trong 4 phút ở 180oC.

Tài liệu tham khảo

[1]. Lương Minh Chính (2013), Tận dụng phế thải từ lốp xe ô tô trong việc gia cố và nâng cấp mặt đường nhựa bị nứt gãy, chịu nhiệt độ cao, Tạp chí Khoa học Thủy lợi và Môi trường, số 43.

[2]. Epps JA (1994), Use of recycled rubber tyres in highways, Washington, DC: Sunthesis of Highway Practice No.198, TRB National Research Council. NCHRP Report.

[3]. Weidong Cao (2006), Study on properties of recycled tire rubber modified asphalt mixtures using dry process, School of Civil Engineering, Shandong University, No.73, Jingshi Road, Jinan, Shandong, PR China.

[4]. Prithvi Kandhal, Doug Hanson (1992), Crumb Rubber Modifier (CRM) Technologies, National Center for Asphalt Technology.

[5]. Mujibur Rahman (2004), Characterisation of dry process crumb rubber modified asphalt mixtures, Thesis submitted to the University of Nottingham for the degree of Doctor of Philosophy.

[6]. Võ Đại Tú (2014), Bê tông nhựa cải tiến cao su - giải pháp đa năng, Tạp chí GTVT.

[7]. Liên doanh Cienco 1 và Công ty Cổ phần Công nghệ OTP-FLC Việt Nam (2015), Thử nghiệm công nghệ mới chống hằn lún mặt đường, Tạp chí GTVT.

[8]. Bộ GTVT (2016), Quyết định số 1079/QĐ-BGTVT ban hành, Quy định tạm thời về thiết kế, thi công và nghiệm thu mặt đường BTN sử dụng nhựa đường cao su hóa.

[9]. Nguyễn Đức Hoài (2015), Nghiên cứu ứng dụng cao su phế liệu từ lốp xe ô tô vào trong bê tông nhựa, Luận văn Thạc sỹ, Trường Đại học Bách khoa TP. Hồ Chí Minh.

[10]. Michael Heitzman (1992), Design and contruction of asphalt paving materials with Crumb Rubber Modifier, Transportation Research Record 1339.

[11]. John Bukowski, Tom Harman (2014), The use of recycled tire rubber to modify asphalt binder and mixtures, Office of Asset Management, Pavements, and Construction FHWA-HIF-14-015.

[12]. TCVN 8820:2011 (2011), Hỗn hợp bê tông nhựa nóng - Thiết kế theo phương pháp Marshall, Bộ Khoa học và Công nghệ.

[13]. TCVN 8819:2011 (2011), Mặt đường bê tông nhựa nóng - Yêu cầu thi công và nghiệm thu, Bộ Khoa học và Công nghệ.

[14]. Trần Huy Hải (2016), Nghiên cứu ảnh hưởng của độ rỗng cốt liệu VMA và đường cong cấp phối cốt liệu đến khả năng làm việc của hỗn hợp bê tông nhựa chặt, Luận văn Thạc sỹ, Trường Đại học Bách khoa TP. Hồ Chí Minh.

[15]. TCVN 8860-1:2011 (2011), Bê tông nhựa - Phương pháp thử - Phần 1: Xác định độ ổn định, độ dẻo Marshall, Bộ Khoa học và Công nghệ.

Tag:

Bình luận

Thông báo

Bạn đã gửi thành công.