Liên hệ quảng cáo

Chuyện giờ mới kể về cầu Thăng Long

Những công nghệ mới, kết cấu mới và vật liệu mới lần đầu tiên được nghiên cứu và ứng dụng thành công trong ngành Cầu ở Việt Nam với sự trợ giúp ban đầu của Trung Quốc và về sau là của Liên Xô tại thời điểm đó được cho là những công nghệ hiện đại, xứng danh với tên gọi “công trình thế kỷ”.

Phần thứ nhất: Về những tháng năm làm nên công trình thế kỷ

Cầu Thăng Long - "công trình thế kỷ"

Cầu Thăng Long bắc qua sông Hồng, nằm trên vành đai 3 của Thủ đô Hà Nội, nối huyện Đông Anh với quận Bắc Từ Liêm. Tại thời điểm khánh thành (ngày 09/5/1985), cây cầu được coi là dài, rộng vào loại bậc nhất Đông Nam Á. Thế nhưng, cây cầu cũng có thời gian chuẩn bị đầu tư và thi công xây dựng kỷ lục là 14 năm (1971 - 1974 chuẩn bị đầu tư, 1974 - 1977 hỗ trợ của Trung Quốc thi công cầu chính được 2 mố, 9 trụ hoàn chỉnh, 3 trụ dở dang trong số 14 trụ, cầu dẫn đường sắt phía Bắc xong 29 trụ, phía Nam xong 17 trụ thì cắt viện trợ và rút hết chuyên gia, tiếp đó 1979 - 1985 hoàn thành bằng viện trợ không hoàn lại của Liên Xô và đối ứng của Việt Nam).

Việt Nam chính thức đặt tên cầu là Thăng Long vào năm 1973, dù trước đó năm 1971 khi thông qua chủ trương xây dựng cầu có tên gọi là cầu Chèm. Giai đoạn Trung Quốc tham gia xây dựng cầu còn có tên là Hồng Hà đại kiều (cầu lớn sông Hồng). Cầu còn được gọi là cầu Hữu nghị Việt Xô.

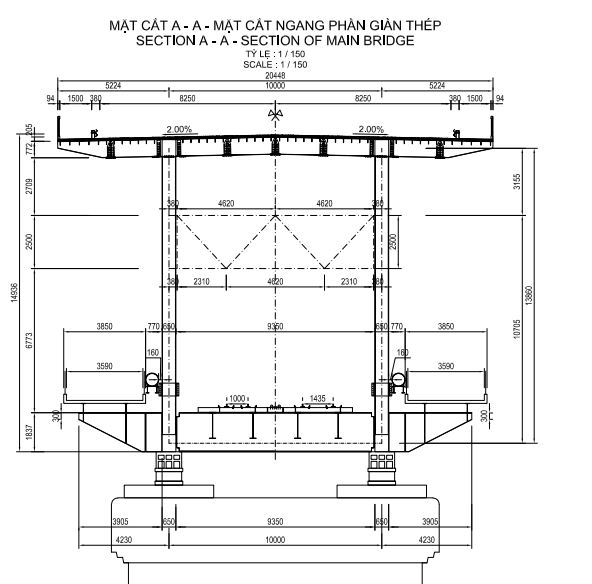

Kết cấu nhịp cầu chính theo thiết kế ban đầu cùng với chuyên gia Trung Quốc là dàn thép liên kết bằng đinh tán có chiều cao dàn khoảng 16 m, các thanh bụng liên kết thành hình chữ mễ 米 trong tiếng Trung, hay chữ ж trong tiếng Nga, giống như cầu Vũ Hán, mặt cầu đường bộ là kết cấu thép liên hợp bê tông cốt thép.

Mặt cắt ngang cầu chính

Cầu chính được xây dựng có sơ đồ nhịp theo thiết kế ban đầu, có tổng chiều dài 1.688 m, gồm 15 nhịp dàn thép hợp kim thấp 10XCHД, các thanh bụng của dàn chủ được bố trí thay vì hình chữ mễ 米 đổi thành hình tam giác, thi công lắp hẫng từ liên kết đinh tán được thay bằng bu-lông cường độ cao, mỗi nhịp dài 112 m, chiều cao từ 16 m được giảm xuống chỉ còn 14,1 m, cứ 3 nhịp được nối thành 1 hệ dàn liên tục.

Tầng dưới rộng 17 m, bên trong lòng cầu có 2 đường sắt, một đường lồng khổ 1.435 m và 1.000 m phía thượng lưu và một đường khổ 1.000 m phía hạ lưu, hai bên cánh gà là đường dành cho xe thô sơ và xe tải nhẹ dưới 10 tấn, mỗi bên rộng 3,5 m. Tầng trên rộng 19,5 m gồm 4 làn xe ô tô và 2 làn đi bộ. Mặt cầu rải bê tông nhựa dính kết với bản thép trực hướng OSD (Orthotropic Steel Deck) dày 14 mm bằng lớp dính bám và chống thấm Xlamor.

Đường sắt bên trong lòng cầu

Cầu dẫn đường sắt gồm 53 nhịp phía Bắc và 63 nhịp phía Nam, cầu dẫn đường bộ gồm 22 nhịp phía Bắc, 21 nhịp phía Nam đều là dầm giản đơn bê tông dự ứng lực 33 m chế tạo tại Nhà máy Bê tông Thăng Long. Riêng hệ mặt cầu dẫn đường bộ được nối liên tục nhiệt. Như vậy, cầu đường sắt có chiều dài tổng cộng là 5.503 m, đường xe thô sơ dài 2.658 m gồm hai bên cánh gà cầu chính và 14 nhịp cầu dẫn phía Bắc, 15 nhịp cầu dẫn phía Nam, cầu đường bộ dài 3.116 m.

Những công nghệ mới, kết cấu mới và vật liệu mới lần đầu tiên được nghiên cứu và ứng dụng thành công trong ngành Cầu ở Việt Nam với sự trợ giúp ban đầu của Trung Quốc và về sau là của Liên Xô tại thời điểm đó được cho là những công nghệ hiện đại, xứng danh với tên gọi “công trình thế kỷ”, nhất là trong hoàn cảnh Việt Nam lúc bấy giờ. Đó là giếng chìm chở nổi, thi công giếng chìm đắp đảo bằng bao tải đất thay thế khung vây cọc ván thép để đổ bê tông bịt đáy ở độ sâu 40 m trên nền sét cát lẫn sỏi cuội, lắp hẫng dàn thép và liên kết các nút dàn bằng bu-lông cường độ cao, hàn tự động các bản trực hướng và kiểm tra chất lượng mối hàn bằng siêu âm, bằng tia rơn-gen, dầm bê tông dự ứng lực vượt nhịp 33 m chế tạo tại nhà máy, bản bê tông mặt cầu dẫn đường bộ được nối liên tục nhiệt, vật liệu Xlamor chống thấm và kết dính bản thép trực hướng với lớp phủ mặt cầu bằng bê tông nhựa…

Trong các giải pháp kỹ thuật công nghệ nói trên thì chỉ có bản mặt cầu nối liên tục nhiệt của bà kỹ sư Sakharova I.D. (Сахарова Инна Дмитриевна) được giới chuyên môn của Nga đánh giá “là một thành tựu vượt trội so với thực tiễn xây dựng cầu của thế giới”(является непревзойденным достижением в практике мирового мостостроения).

Bà Sakharova qua đời vào ngày 10/8/2020. Trong bài điếu văn được đăng tải trên trang thông tin điện tử của Công ty Khoa học - Sản xuất SK MOST (http://www.nppskmost.ru) do bà sáng lập, các thế hệ kế nghiệp của bà đã tự hào nhắc đến thời kỳ bà sang tham gia xây dựng cầu Thăng Long như sau: “Trong giai đoạn 1980 - 1984, bà Sakharova I.D. đã tham gia tích cực vào việc xây dựng cây cầu bắc qua sông Hồng ở Việt Nam, nhiều lần đi công tác tại các cơ sở đang xây dựng. Bà đã được tặng thưởng "Huân chương Hữu nghị", Bằng khen của Bộ Giao thông vận tải, sự tri ân của Tham tán Kinh tế Đại sứ quán Liên Xô tại Việt Nam. Trong quá trình xây dựng cầu qua sông Hồng tại Hà Nội, theo thiết kế của bà, kết cấu bản mặt cầu nối liên tục nhiệt với chiều dài của chuỗi liên tục nhiệt lên đến 724 m đã được xây dựng là một thành tựu vượt trội so với thực tiễn xây dựng cầu của thế giới”.

Bà còn là tác giả của vật liệu hỗn hợp Xlamor chống thấm kiêm dính bám giữa bản thép mặt cầu OSD với lớp phủ bằng bê tông nhựa thông thường của cầu chính cầu Thăng Long đã được khai thác hơn 20 năm vẫn đảm bảo chất lượng. Thế nhưng, không hiểu sao vật liệu chống thấm Xlamor được cho là tuyệt vời này lại không được bài điếu văn nói trên nhắc đến trong số “các vật liệu chống thấm và kết cấu mặt đường mới với ứng dụng của chúng như: Mostoplast, Dalmostplast, Luberitmost (Lyubertsy), Technoelastmost, Inoplastmost và những loại khác” mà bà là đồng tác giả.

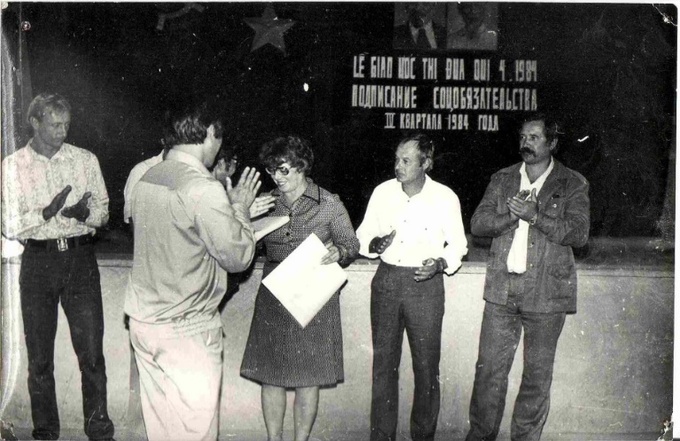

Bà Sakharova trong lễ giao ước thi đua năm 1984 (ảnh st trên nppskmost.ru)

Mô hình Xí nghiệp Liên hợp cầu Thăng Long cũng hoàn toàn mới đối với ngành xây dựng cầu ở Việt Nam lúc bấy giờ.

Sau khi Trung Quốc đơn phương hủy bỏ cam kết, cắt viện trợ, rút hết chuyên gia, nếu không có viện trợ không hoàn lại của Liên Xô cho việc “…cung cấp cho Việt Nam các vật liệu xây dựng như: sắt thép, xi măng mác cao, dầm thép, máy móc thiết bị thi công, cử chuyên gia sang làm việc…” như Hiệp định liên Chính phủ Việt Nam - Liên Xô ký ngày 03/11/1978 đã ghi rõ thì không thể có cầu Thăng Long được khánh thành vào năm 1985.

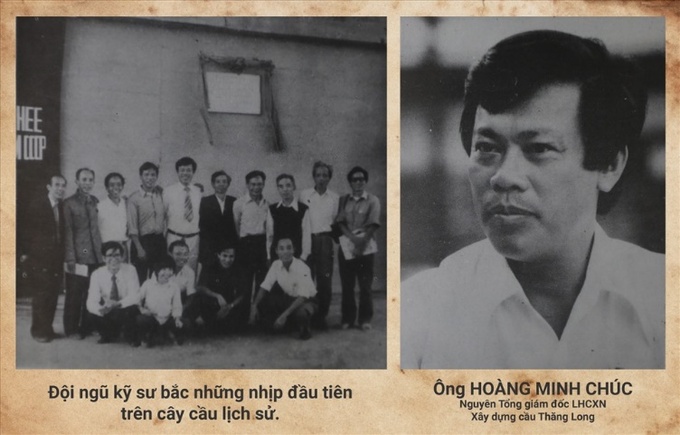

Bên cạnh sự trợ giúp kỹ thuật nhiệt tình và hiệu quả của các chuyên gia Liên Xô, công trình cầu Thăng Long còn ghi nhận những công lao to lớn của hàng ngàn cán bộ, kỹ sư, công nhân Việt Nam trong 14 năm lao động sáng tạo, quên mình để xây dựng nên cây cầu được coi là công trình thế kỷ này.

Ông Hoàng Minh Chúc - nguyên Tổng Giám đốc Liên hiệp Xí nghiệp xây dựng cầu Thăng Long, khi trả lời PV Báo Nhân Dân cho biết, chính ông trưởng đoàn chuyên gia Liên Xô E.V Gien-nhin cũng đã khẳng định điều này khi trả lời Thủ tướng Chính phủ Phạm Văn Đồng rằng: "Cầu này anh em công nhân Việt Nam làm là chính, chuyên gia chỉ có 70 người, còn công nhân của Xí nghiệp Liên hiệp là 7.000 người, tỷ lệ 1/100. Cán bộ, công nhân Việt Nam rất giỏi” vào dịp Thủ tướng đến thăm và gắn tấm biển đồng ghi tên "Cầu Thăng Long”. Thật ra không chỉ có 7.000 công nhân. Để triển khai thi công xây dựng cầu Thăng Long, Bộ GTVT đã tập trung lực lượng của 12 công ty tinh nhuệ của Bộ, trong đó có 4 xí nghiệp cầu, một xí nghiệp cơ giới… Lực lượng kỹ sư, công nhân lúc đầu có 1.600 người, sau tăng lên 8.300 người. Với hàng trăm kỹ sư và cán bộ kỹ thuật, trong đó có hàng chục cán bộ lãnh đạo từng giữ chức vụ tương đương cục trưởng, cục phó… ban đầu dưới sự điều hành của Thứ trưởng Bộ GTVT Nguyễn Tường Lân.

Ông Hoàng Minh Chúc kể lại: "Để phục vụ thi công cầu Thăng Long - “công trình thế kỷ” ở thời điểm đó, một khối lượng sắt thép, bê tông khổng lồ đã được huy động, gồm 175 trụ mố bê tông các loại; 15 nhịp dầm thép mỗi nhịp dài 112 m; 939 phiến dầm bê tông dự ứng lực, mỗi phiến dài 31,6 m. Các khối bê tông được đổ liên tục trong 230 ngày; sản xuất, gia công lắp ráp 55 nghìn tấn thép. Công trường xây dựng cầu Thăng Long trải dài trên 192 ha thuộc tám xã của hai huyện Đông Anh và Từ Liêm (cũ)".

Những người làm nên cây cầu lịch sử

Ngay từ năm 1971, các trường đại học Việt Nam dù đang phải sơ tán đã trực tiếp tham gia vào dự án này. GS. Lê Văn Thưởng và GS. Nguyễn Trâm ở Trường Đại học Xây dựng đã tham gia nhóm xét duyệt nhiệm vụ thiết kế cầu Chèm ở Ủy ban Kế hoạch Nhà nước.

Bộ phận thiết kế cầu được thành lập đầu tiên vào năm 1971 có tên gọi là Tổ thiết kế cầu Chèm thuộc Viện Thiết kế Giao thông (nay là TEDI) do GS. Nguyễn Phúc Trí làm Tổ trưởng (GS. Nguyễn Phúc Trí về sau là Viện trưởng). Bộ môn Cầu thuộc Trường Đại học Xây dựng tham gia thiết kế các phương án sơ bộ cầu Chèm qua sông Hồng cùng với các đơn vị khác như: Viện Thiết kế Giao thông, Trường Đại học Giao thông Sắt bộ (nay là Trường Đại học GTVT), Viện Kỹ thuật Giao thông nay là Viện Khoa học Công nghệ GTVT...

Đến năm 1972, sau khi Ban Xây dựng cầu Chèm được thành lập thì Tổ thiết kế cầu Chèm được nâng lên thành Ban Nghiên cứu Thiết kế cầu Thăng Long (tiền thân của Công ty TVTK Cầu Lớn - Hầm), tách khỏi Viện Thiết kế giao thông. Lúc bấy giờ, tổ chức ban xây dựng đóng vai trò như một tổng công ty, ví dụ như Ban Xây dựng 64 là tiền thân của CIENCO 8, Ban Xây dựng 67 là tiền thân của CIENCO 5 cũng như chính Ban Xây dựng cầu Chèm là tiền thân của Liên hiệp Xí nghiệp xây dựng cầu Thăng Long và ngày nay là Tổng công ty Xây dựng cầu Thăng Long.

Ngoài ra, nhiều cán bộ khoa học kỹ thuật ở Viện Thiết kế Giao thông, Trường Đại học Giao thông Sắt bộ, Trường Đại học Xây dựng cũng được huy động chủ trì hoặc tham gia nghiên cứu thiết kế, tham gia giải quyết các vấn đề kỹ thuật phát sinh trong quá trình xây dựng cầu.

Đó là phương án kiến trúc cảnh quan đầu cầu Thăng Long do KTS. Nguyễn Đức Thiềm, Trường Đại học Xây dựng chủ trì với sự tham gia của các thầy Đỗ Bá Chương, thầy Nguyễn Trâm đã được nhận giải thưởng.

Đó còn là kinh nghiệm của các kỹ sư Việt Nam chia sẻ với các chuyên gia Liên Xô xử lý hiện tượng rỉ mặt ma sát bản tiết điểm và thanh dàn khi thi công và nghiệm thu liên kết bu-lông cường độ cao đã góp phần đẩy nhanh tiến độ lắp hẫng dàn chủ của cầu chính. Khi các bộ phận của dàn chủ được chuyên chở đến công trường, trong điều kiện khí hậu của Việt Nam, nhiệt độ và độ ẩm thường rất cao nên các mặt thép được tạo ma sát chưa kịp lắp ráp với nhau để xiết bu-lông đã bị rỉ.

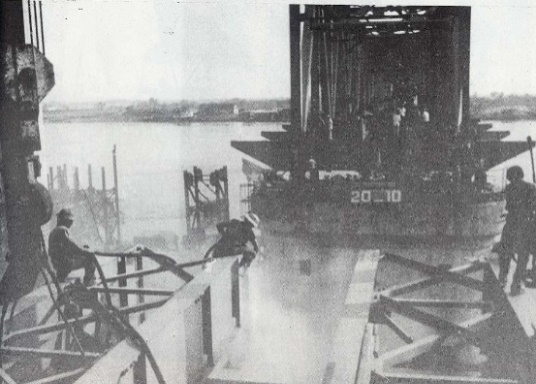

Chuẩn bị hợp long dàn thép cầu chính (ảnh: st)

Hai vợ chồng chuyên gia Liên Xô về bu-lông cường độ cao là bạn học cùng đại học với kỹ sư Cao Văn Giao - giảng viên bộ môn Cầu, Trường Đại học Giao thông Sắt bộ lúc bấy giờ, đã cho anh Giao biết là chưa bao giờ gặp hiện tượng bề mặt thép các thanh dàn và bản tiết điểm bị rỉ nhanh đến như vậy. Sau đó, kỹ sư Cao Văn Giao và Viện Thiết kế Giao thông đã phối hợp cùng với họ nghiên cứu và tìm ra được biện pháp giải quyết đảm bảo hệ số ma sát của bề mặt bản thép trong điều kiện nhiệt ẩm cao ở Việt Nam. Thành quả hợp tác của họ không những đã được áp dụng thành công cho cầu Thăng Long mà kỹ sư Cao Văn Giao sau đó đã cho ra mắt cuốn sách chuyên khảo về liên kết bu-lông cường độ cao. Kết quả nghiên cứu của họ còn được đưa vào để “việt hóa” Qui trình thi công và nghiệm thu dầm cầu thép liên kết bằng bu-lông cường độ cao 22TCN 24-84 sử dụng không chỉ cho cầu Thăng Long lúc bấy giờ mà còn cho việc thiết kế và thi công các cây cầu thép về sau như cầu Chương Dương, Bến Thủy…

Đó còn là những đóng góp của Tiến sĩ “Lân hàn” (anh Lân bảo vệ luận án tại Viện hàn điện mang tên Viện sĩ E.O. Paton ở Ki-ép -ИЭС им. Е. О. Патона) trong việc phối hợp với các chuyên gia Liên Xô áp dụng công nghệ hàn tự động và kiểm tra chất lượng mối hàn bằng siêu âm, bằng tia X để thi công các mối nối hàn của các bản thép trực hướng, không những đảm bảo đáp ứng các chỉ tiêu cơ lý mà còn thỏa mãn những yêu cầu khắt khe nhất về kích thước hình học, đường nét thẩm mỹ. Những đường hàn tuyệt vời này sau gần nửa thế kỷ khai thác vẫn làm chúng tôi trầm trồ khi được nhìn thấy chúng trong đợt sửa chữa, tăng cường mặt cầu cuối năm 2020 vừa qua.

Không phải không có những bài học, những trải nghiệm từ khi xây dựng cho đến các đợt bảo trì, sữa chữa, tăng cường… cần được kể lại, nhất là đối với những người tâm huyết với nghề cầu hôm nay và cả mai sau. Sau đây, trong phần thứ nhất này, xin được chia sẻ những trải nghiệm của bản thân người viết bài này trong thời gian xây dựng cầu Thăng Long.

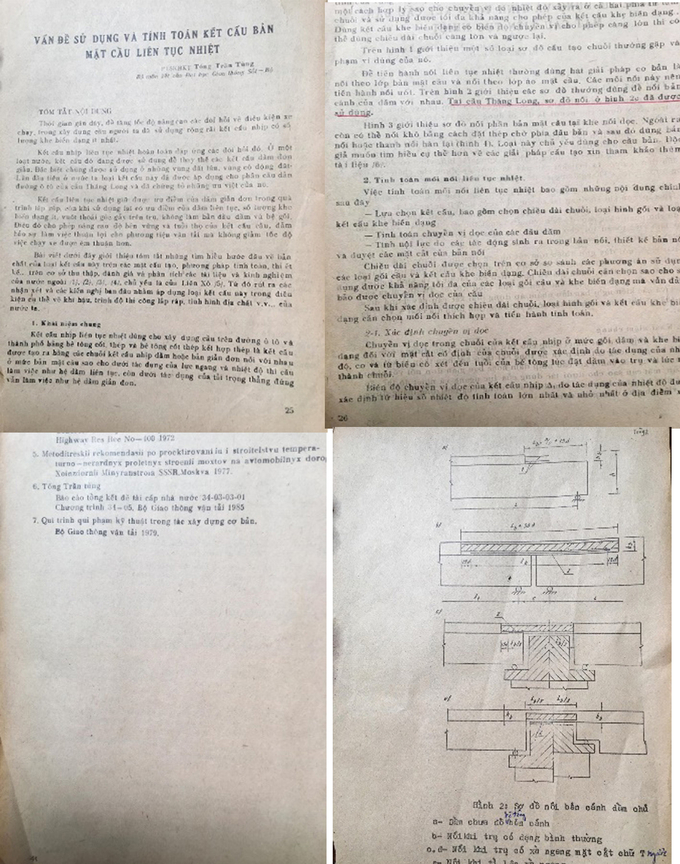

Các trang 25, 26, 41, 43 của tóm tắt kết quả đề tài 34-05-03-01 công bố năm 1985

Trải nghiệm thứ nhất là việc xử lý các mối nối liên tục nhiệt hệ mặt cầu bê tông cho 22 nhịp phía Bắc, 21 nhịp phía Nam của cầu dẫn đường bộ. Sơ đồ nối liên tục nhiệt các nhịp cầu dẫn đường bộ cầu Thăng Long được thiết kế và thi công cho trường hợp xà mũ có mặt cắt ngang hình chữ T ngược, trong đó bản bê tông cốt thép nối liên tục nhiệt tì trực tiếp lên xà mũ thông qua lớp đệm đàn hồi phi ma sát, còn hai đầu bản được nối cứng với 2 đầu dầm bê tông bằng mối nối ướt. Đệm đàn hồi phi ma sát là tấm nhựa TeflonPTFE (polytetrafluoroetylen) có hệ số ma sát cực nhỏ, khoảng 0,04. Khi nhiệt độ môi trường thay đổi, chuỗi dầm nối liên tục nhiệt chỉ có một gối cố định, còn lại là gối di động sẽ co dãn và trượt tự do trên các tấm đệm phi ma sát này. Nhờ vậy, chuyển vị dọc của cả chuỗi dầm phát sinh do nhiệt độ môi trường thay đổi cũng như do co ngót, từ biến… của bê tông dầm sẽ không chuyền xuống đỉnh trụ gây ra mô-men uốn cưỡng bức trong thân trụ.

Thế nhưng, vào khoảng đầu năm 1984, sau khi thi công xong các bản bê tông nối liên tục nhiệt toàn bộ 2 liên cầu dẫn, số liệu quan trắc cho thấy, khi nhiệt độ môi trường thay đổi, các đỉnh trụ cầu dẫn vẫn bị dịch chuyển theo phương dọc cầu.

GS. Phạm Hữu Phức - Chủ nhiệm chương trình nghiên cứu khoa học cấp Nhà nước 34-05 của Bộ GTVT lúc bấy giờ đã giao cho tôi chủ trì đề tài “Nghiên cứu tính toán thiết kế kết cấu bản mặt cầu liên tục nhiệt để áp dụng trong xây dựng cầu bê tông ở Việt Nam” mang mã số 34-05-03-01 thuộc chương trình này và từ đó tìm biện pháp xử lý hiện tượng trụ cầu dẫn bị nghiêng khi nhiệt độ thay đổi; thời gian thực hiện đề tài tối đa chỉ trong 6 tháng.

Bản liên tục nhiệt không tì lên xà mũ

Sau khi thu thập tài liệu, trao đổi với kỹ sư Nguyễn Văn Thủy, người cùng tham gia thiết kế mối nối liên tục nhiệt với bà Sakharova (kỹ sư Nguyễn Văn Thủy, sau này là Phó Tổng giám đốc TEDI), nghiên cứu hồ sơ thiết kế, khảo sát thực địa, đọc nhật ký thi công…, tôi đã phát hiện ra nguyên nhân của hiện tượng đỉnh trụ bị dịch chuyển. Đó là do các bản bê tông cốt thép nối liên tục nhiệt mặt cầu dẫn đã dính chặt với xà mũ đỉnh trụ bởi tấm đệm trên xà mũ không phải là PTFE mà là… giấy dầu. Tôi cũng không biết vì sao lại là giấy dầu. Hơn 10 năm sau, tôi lại chứng kiến vấn đề tương tự về tấm trượt PTFE của các bạn chuyên gia Nga, xin được kể trong câu chuyện về cầu Hiền Lương và cầu Quán Hàu.

Giải pháp duy nhất để loại bỏ hiện tượng đỉnh trụ dịch chuyển là phải thiết kế và thi công lại mối nối liên tục nhiệt sao cho bản nối bằng bê tông cốt thép không được tì trực tiếp lên xà mũ. Muốn vậy, phải phá bỏ các bản nối đã thi công, hạ bớt cao trình đỉnh các xà mũ, bố trí lại cốt thép chịu lực được tính toán theo sơ đồ chịu lực của bản chỉ có liên kết ngàm nối cứng với hai đầu. Với hơn 40 bản bê tông cốt thép, mỗi bản có chiều rộng 20 m, chiều dài hơn 1 m, dày gần 20 cm phải phá dỡ và số lượng tương tự các xà mũ phải hạ cao trình thì khối lượng bê tông, cốt thép phải bỏ đi là một con số không hề nhỏ, nhưng không thể không thực hiện.

Mặt trên thanh mạ dàn chủ

Hiện nay, với số liệu quan trắc thu thập được, có thể thấy là các gối di động của các nhịp cầu dẫn nối liên tục nhiệt này nếu tính toán theo biến thiên nhiệt độ thực tế lớn nhất thì biên độ co dãn của các chuỗi sẽ vượt quá trị số cho phép, gây quan ngại xảy ra sự cố… rơi dầm, sập cầu. Viện Khoa học và Công nghệ GTVT đã vào cuộc nhưng chưa tìm ra giải pháp ngăn chặn triệt để nguy cơ này mà chỉ dừng ở giải pháp kê tạm từng dầm bằng gối cao su có tấm trượt PTFE tại gối di động cuối cùng. Nguyên nhân của nguy cơ này có thể là, do lúc đổ bê tông các bản liên tục nhiệt, đã xác định không đúng nhiệt độ nối chuỗi, hay ảnh hưởng từ biến, co ngót của các phiến dầm có tuổi bê tông khác nhau chưa được xét đến thỏa đáng.

Trải nghiệm thứ hai là những ngày cùng các chuyên gia thuộc Tiểu ban kỹ thuật của Hội đồng Nghiệm thu Nhà nước cầu Thăng Long đến các đơn vị thiết kế, thi công… đọc hồ sơ, thảo luận, tìm hiểu thực tế tại công trường thi công, tại nhà máy bê tông, nhà máy cơ khí… của Liên hiệp Xí nghiệp cầu Thăng Long.

Khoảng gần cuối năm 1984, tôi được Chủ nhiệm Ủy ban Xây dựng cơ bản Nhà nước, GS. Đỗ Quốc Sam - Chủ tịch Hội đồng Nghiệm thu Nhà nước cầu Thăng Long đề nghị tham gia Tiểu ban Kỹ thuật của Hội đồng. Cảm động, vui sướng nhưng cũng đầy lo lắng. Tôi chia sẻ nỗi lo lắng này với một đồng nghiệp ở Bộ môn Cầu thì anh ta nghiêm mặt nói với tôi đại ý là tôi không phải là thành viên của Bộ môn Cầu, không thể đại diện cho các chuyên gia ngành Cầu của Trường Đại học GTVT tham gia Hội đồng Nghiệm thu Nhà nước cầu Thăng Long. Anh ta khuyên tôi nên gặp Hiệu trưởng xin ý kiến. Tôi lên gặp Hiệu trưởng, GS. TSKH. Đỗ Doãn Hải, báo cáo sự việc và xin ý kiến thì ông vui vẻ nói ngay với tôi rằng như vậy là quá tốt và sự tham gia của tôi còn đóng góp nâng cao uy tín của trường, giống như việc tôi vừa góp phần tìm ra giải pháp khắc phục hiện tượng trụ cầu dẫn chuyển dịch khi nhiệt độ thay đổi vậy. Ông còn đề nghị tôi chuyển nguyện vọng được tham gia Hội đồng của ông đến GS. Đỗ Quốc Sam.

GS.TSKH. Đỗ Doãn Hải về sau là Tổ trưởng Tổ chuyên gia phần Kết cấu cầu của Tiểu ban kỹ thuật gồm các thành viên là thầy của tôi hồi học Trường Đại học Xây dựng, GS. Ngô Thế Phong, GS. Đoàn Định Kiến thuộc Khoa Xây dựng, ngoài ra còn có GS. Lê Văn Thưởng, GS. Nguyễn Trâm thuộc Khoa Cầu đường..., còn tôi là thành viên ít tuổi nhất.

Từ nhiệm vụ này, tôi học hỏi và trải nghiệm thêm được rất nhiều không chỉ từ các buổi họp của tiểu ban với các đơn vị liên quan mà còn từ những công việc của các kỹ sư, cán bộ, công nhân… ngày đêm vật lộn với sông nước, nắng mưa, giông bão… trên công trường xây dựng công trình thế kỷ này. Một khối lượng trang thiết bị, vật tư, vật liệu xi măng sắt, thép, cát, sỏi khổng lồ để sản xuất dầm bê tông dự ứng lực 33 m chưa từng có ở bất kỳ một công trường xây dựng cầu nào ở nước ta hồi đó đã làm chúng tôi sững sờ và trầm trồ thán phục. Càng thán phục và biết ơn các bạn Liên Xô hơn khi được biết gần 50 ngàn tấn sắt thép các loại, 26 ngàn tấn cấu kiện dàn thép cho cầu chính, gần 60 ngàn tấn xi măng mác cao và hàng trăm tấn máy móc, thiết bị thi công như cần cẩu lắp ráp tải trọng lớn, thiết bị hàn tự động, máy xúc, máy ủi, xe lu, ca-nô, các dụng cụ, thiết bị phục vụ công tác thí nghiệm vật liệu, kiểm định các kết cấu... đã từ nước bạn xa xôi được chuyên chở đến tận chân công trình.

Tuy vậy, vẫn còn những câu hỏi ám ảnh tôi đến tận hôm nay. Đó là tại sao hồi đó, công nghệ chế tạo dầm bê tông dự ứng lực cho cầu Thăng Long không sử dụng phương pháp căng sau, không sử dụng các loại phụ gia, các hệ thống neo, cáp, ống tạo lỗ thương phẩm đã khá phổ biến ở các nước Đông Âu? Do hồi đó, yêu cầu độ sụt bê tông không được lớn hơn 4 như tôi đã kể trong câu chuyện về cầu Phú Lương, nên dù bộ ván khuôn thép đúc dầm được chế tạo rất đồ sộ, chắc khỏe với các hệ thống gông, chốt dày đặc nhưng với hàng mấy chục chiếc đầm đáy và đầm cạnh gắn vào ván khuôn cùng rung đồng thời nên khi đổ bê tông dầm, việc bung bật ván khuôn hoặc bê tông dầm bị rỗ phải loại bỏ vẫn không phải là không tránh khỏi. Đấy là chưa kể hệ thống bệ căng đồ sộ, tốn kém, việc kéo căng và đóng neo các bó cốt thép dự ứng lực cũng là một công việc khá phức tạp. Các đợt đổ bê tông dầm đều là các “chiến dịch” được nhà máy bê tông Thăng Long hồi đó chuẩn bị rất chu đáo, cẩn trọng.

Cũng vì thế, trong suốt gần 10 năm, từ cuối những năm 80 đến đầu những năm 90 của thế kỷ trước, ở nước ta, dầm cầu bê tông dự ứng lực vượt khẩu độ 33 m đổ toàn khối là sản phẩm đặc chủng duy nhất của Nhà máy Bê tông Thăng Long.

Cũng vì thế, để xây dựng cầu Mai Lĩnh trên QL6, việc chuyên chở các phiến dầm từ Nhà máy Bê tông Thăng Long đến công trường trở thành một kỳ tích, còn để xây dựng các nhịp cầu dẫn cầu Bến Thủy, các phiến dầm đã phải được chuyên chở bằng đường thủy từ mãi tận Hà Nội vào.

Cũng vì thế, bệ căng di động để chế tạo dầm cho cầu Đò Quan đã được chế tạo với một khối lượng thép không hề nhỏ nhưng kết quả không được như ý muốn. Cũng vì thế, dầm bê tông dự ứng lực chế tạo từng đốt tại xưởng và nối ghép, căng kéo dự ứng lực tại công trường kiểu “cắt khúc xâu táo” ra đời nhưng sau sự cố cầu Rào đã phải ngừng sử dụng.

Cũng vì thế, để xây dựng cầu Báo Văn ở Thanh Hóa, anh Đỗ Hữu Trí đã phải cùng các anh lãnh đạo Sở GTVT tỉnh Thanh Hóa như anh Luân - Giám đốc, anh Vượng - Phó Giám đốc… “bí mật” áp dụng phương pháp tạo lỗ bằng cách đặt sẵn lõi là ống cao su để “áp dụng chui” phương pháp kéo sau, tức là kéo căng dự ứng lực trên bê tông dầm và chẳng may “bị lộ” nên đã bị Vụ Kỹ thuật Bộ GTVT ra văn bản cảnh cáo (anh Đỗ Hữu Trí về sau là Vụ trưởng của chính vụ này).

Cũng vì thế, sau khi xây dựng cầu Thăng Long, việc tận dụng và chở những bộ ván khuôn này đến để đúc dầm ở những vùng sâu vùng xa đã gặp không ít những sự cố kỹ thuật và đã có những phiến dầm phải loại bỏ như trường hợp ở cầu Hà Tân trên QL8.

Hoặc như câu hỏi tại sao trong điều kiện nhiệt ẩm của Việt Nam mà thanh mạ của dàn chủ lại dùng mặt cắt hình hộp có kích thước quá nhỏ, rất khó tiếp cận bên trong để bảo trì, sửa chữa… khi cần thiết? Không những thế, thanh mạ của dàn chủ có bản nắp hộp hàn kín phía trên còn tạo điều kiện cho hơi nước tích tụ ở mặt dưới của nó và tạo ra môi trường nóng ẩm bên trong lòng hộp, làm tăng tốc độ rỉ ăn mòn… Thực tế hiện nay, việc bảo trì, tẩy rỉ, sơn phủ chống rỉ phía bên trong các thanh mạ dàn chủ rất khó khăn, trong khi chúng bị rỉ nặng hơn nhiều so với các nơi khác.

Những ngày không thể nào quên (ảnh: st)

Trải nghiệm thứ ba là ngày khánh thành cầu vào đúng ngày 09/5/1985, kỷ niệm 40 năm Hồng quân Liên Xô chiến thắng phát xít Đức. Hòa trong niềm vui của hàng nghìn người trên cầu, tôi được nghe một câu chuyện làm tôi bị sốc, đại thể là để kịp tổ chức khánh thành cầu vào đúng ngày 9 tháng 5 thì trước đó một ngày, ngay sau khi lớp bê tông tạo dốc ngang (lớp mui luyện, còn đóng vai trò chống thấm bản mặt cầu và điều chỉnh cao độ mặt cầu trước khi thảm bê tông nhựa, nay ít dùng) chưa kịp đông cứng đã phải thảm ngay lớp bê tông nhựa và sau lễ khánh thành sẽ bóc bỏ cả lớp bê tông nhựa và lớp bê tông cốt thép mui luyện rồi làm lại từ đầu. Điều đó cứ ảm ảnh tôi mãi cho đến gần 20 năm sau, tôi mới có điều kiện kiểm chứng thông tin này, tất nhiên mới chỉ bằng suy luận, xin sẽ kể ở phần sau.

PGS. TS. Tống Trần Tùng

Cố vấn Bộ trưởng Bộ GTVT

Tag:

Bình luận

Thông báo

Bạn đã gửi thành công.