Liên hệ quảng cáo

Đánh giá khả năng sử dụng xỉ thép làm cốt liệu sản xuất bê tông nhựa ở Việt Nam

Trên cơ sở các kết quả thí nghiệm trong phòng, bài báo đánh giá khả năng sử dụng xỉ thép làm cốt liệu sản xuất bê tông nhựa mặt đường trong điều kiện Việt Nam, đặc biệt là khả năng kháng lún vệt bánh xe

Trường Đại học Giao thông vận tải Người phản biện: PGS. TS. Lê Văn Bách TS. Nguyễn Quang Phúc |

Tóm tắt: Trên cơ sở các kết quả thí nghiệm trong phòng, bài báo đánh giá khả năng sử dụng xỉ thép làm cốt liệu sản xuất bê tông nhựa mặt đường trong điều kiện Việt Nam, đặc biệt là khả năng kháng lún vệt bánh xe.

Từ khóa: Xỉ thép, bê tông nhựa, kháng lún vệt bánh xe.

Abstract: Based on the results of laboratory experiments, this article evaluates the possibility of using steel slag aggregate production of asphalt concrete pavement condition in Viet Nam, especially the rutting resistance.

Keywords: Steel slag, asphalt concrete, rutting resistance.

1. Đặt vấn đề

Bê tông nhựa (BTN) cốt liệu xỉ thép đã được sử dụng ở nhiều nước trên thế giới như Nga [6], Canada [7], Mỹ [8], Bỉ [9]... và cho kết quả khai thác tốt.

Ở Việt Nam, một vài năm gần đây đã có một số nghiên cứu về sử dụng xỉ thép làm cốt liệu sản xuất BTN và làm móng đường ô tô [1], [4], [5]. Tuy nhiên, chưa có nghiên cứu nào đánh giá toàn diện các tính chất của BTN cốt liệu xỉ thép dùng làm mặt đường ô tô. Chính vì vậy, để có cơ sở sử dụng xỉ thép làm cốt liệu sản xuất BTN cần phải đánh giá các tính chất của BTN cốt liệu xỉ thép làm mặt đường ô tô theo tiêu chuẩn TCVN 8819:2011 “Mặt đường bê tông nhựa nóng - Yêu cầu thi công và nghiệm thu”.

2. Đánh giá các chỉ tiêu kỹ thuật của BTN cốt liệu xỉ thép

2.1. Thiết kế cấp phối BTN và vật liệu sử dụng trong thí nghiệm

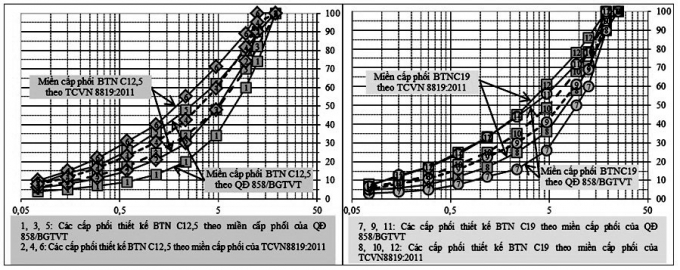

Trên cơ sở miền cấp phối theo quy định của tiêu chuẩn TCVN 8819:2011 và Quyết định số 858/QĐBGTVT “Hướng dẫn áp dụng hệ thống các tiêu chuẩn kỹ thuật hiện hành nhằm tăng cường quản lý chất lượng thiết kế và thi công mặt đường BTN nóng đối với các tuyến đường ô tô có quy mô giao thông lớn”, tác giả thiết kế các cấp phối của BTN C12,5 và BTN C19 để tiến hành thí nghiệm (Hình 2.1).

Vật liệu sử dụng để chế tạo mẫu BTN: Xỉ thép (xỉ EAF) lấy tại Công ty Vật liệu Xanh (tỉnh Bà Rịa - Vũng Tàu) đá dăm, cát vàng, bột khoáng, nhựa đường Petrolimex 60/70 lấy tại Nhà máy Sản xuất BTN Cường Thuận - tỉnh Đồng Nai. Xỉ thép được sử dụng để thay thế cốt liệu thô trong hỗn hợp.

|

| Hình 2.1: Cấp phối thiết kế BTN C12,5 và BTN C19 |

Tác giả đã tiến hành thí nghiệm các chỉ tiêu cơ học, các đặc trưng thể tích, độ lún vệt bánh xe của BTN cốt liệu xỉ thép và BTN cốt liệu đá dăm, tổng cộng thí nghiệm 522 mẫu.

2.2. Nghiên cứu điều chỉnh quy trình chế tạo mẫu BTN cốt liệu xỉ thép trong phòng thí nghiệm

Việc chế tạo mẫu BTN cốt liệu đá dăm trong phòng thí nghiệm được thực hiện theo hướng dẫn của tiêu chuẩn TCVN 8820: 2011 “Hỗn hợp bê tông nhựa nóng - Thiết kế theo phương pháp Marshall”. Quá trình chế tạo mẫu BTN cốt liệu đá dăm trong phòng thí nghiệm cho thấy, nhiệt độ chế tạo và thời gian trộn hợp lý như sau: Nhựa đường sấy ở nhiệt độ 1550C, đá dăm nung nóng ở nhiệt độ 1700C, thời gian trộn hỗn hợp là 60 - 80 giây.

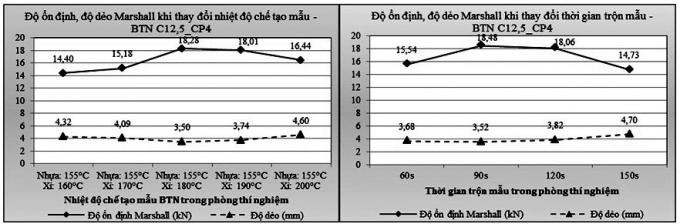

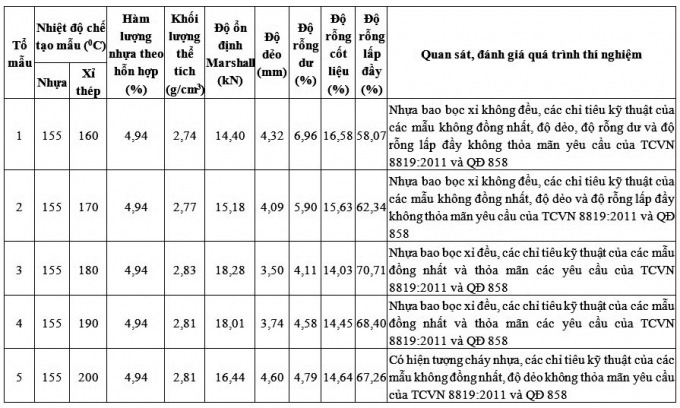

Nghiên cứu quy trình chế tạo BTN cốt liệu xỉ thép theo hướng dẫn Marshall ở Mỹ [8], Bỉ [9] cho thấy, để đảm bảo hỗn hợp đồng nhất, nhựa bao bọc tốt xỉ thép, đầm nén chặt thì cần có một số điều chỉnh là tăng nhiệt độ và thời gian trộn hỗn hợp, do cốt liệu xỉ thép có cấu trúc bề mặt nhiều lỗ rỗng, khối lượng thể tích lớn. Tác giả chế tạo mẫu BTN trong phòng thí nghiệm với nhiệt độ chế tạo và thời gian trộn mẫu thay đổi. Kết quả thí nghiệm được thể hiện như sau (Hình 2.2 và Bảng 2.1, 2.2) [3]:

|

| Hình 2.2: Độ ổn định, độ dẻo Marshall khi thay đổi nhiệt độ và thời gian trộn |

Bảng 2.1. Các chỉ tiêu kỹ thuật BTN C12,5 - CP4 (khi thay đổi nhiệt độ trộn)

|

Bảng 2.2. Các chỉ tiêu kỹ thuật BTN C12,5 - CP4 (khi thay đổi thời gian trộn)

|

Nhận xét: Từ kết quả ở Hình 2.2 và Bảng 2.1, 2.2 cho thấy, nhiệt độ chế tạo mẫu BTN cốt liệu xỉ thép hợp lý là nung nóng cốt liệu xỉ thép nhiệt ở độ 180 - 1900C (cao hơn nhiệt độ nung nóng cốt liệu đá dăm 10 - 200C), thời gian trộn hợp lý từ 90 - 120 giây (lâu hơn nhiệt độ trộn mẫu BTN cốt liệu đá dăm 30 - 40 giây).

2.3. Nghiên cứu, đánh giá các tính chất của BTN cốt liệu xỉ thép

Tác giả tiến hành thí nghiệm các tính chất cơ học, đặc tính thể tích, độ lún vệt bánh xe của BTN cốt liệu xỉ thép và BTN cốt liệu đá dăm.

2.3.1. Các đặc tính thể tích, tính chất cơ học của BTN

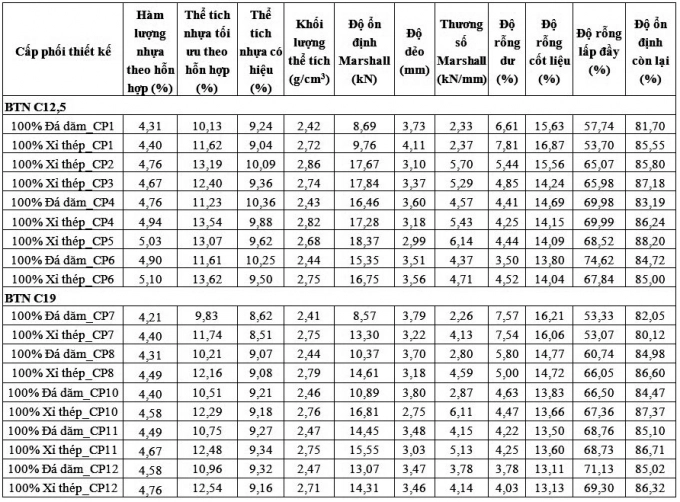

Kết quả thí nghiệm độ ổn định, độ dẻo Marshall và các đặc trưng thể tích của 2 loại BTN C12,5, BTN C19 với cốt liệu đá dăm và cốt liệu xỉ thép (Bảng 2.3) [1], [3]:

Bảng 2.3. Tính chất cơ học, các đặc tính thể tích của BTN C12,5 và C19

|

Nhận xét:Từ kết quả Bảng 2.3 cho thấy:

- Để đánh giá hàm lượng nhựa tối ưu của BTN sử dụng cốt liệu có nguồn gốc, đặc tính bề mặt khác nhau, tác giả tính toán hàm lượng nhựa tối ưu theo thể tích. Thể tích nhựa tối ưu của BTN cốt liệu xỉ thép cao hơn cốt liệu đá dăm khoảng 2%, do lượng nhựa hấp phụ của xỉ thép cao hơn đá dăm;

- Độ ổn định, độ dẻo Marshall: Với cùng cấp phối thiết kế thì độ ổn định Marshall BTN cốt liệu xỉ thép cao hơn BTN cốt liệu đá dăm từ 4 - 12%, độ dẻo của BTN cốt liệu xỉ thép thấp hơn BTN cốt liệu đá dăm. Do đó, thương số Marshall của BTN cốt liệu xỉ thép luôn cao hơn BTN cốt liệu đá dăm, chứng tỏ BTN cốt liệu xỉ thép có cường độ và khả năng chống biến dạng tốt hơn so với BTN cốt liệu đá dăm;

- Các đặc trưng thể tích: Giữa hai loại BTN cốt liệu xỉ thép và cốt liệu đá dăm không có sự khác biệt nhiều, các kết quả thí nghiệm ở cùng một cấp phối là tương tự nhau;

- Khối lượng thể tích của BTN cốt liệu xỉ thép cao hơn BTN cốt liệu đá dăm khoảng 13% (khối lượng thể tích trung bình của BTN cốt liệu xỉ thép là 2,76T/m3, của BTN cốt liệu đá dăm là 2,44T/m3).

2.3.2. Độ lún vệt bánh xe của BTN cốt liệu xỉ thép

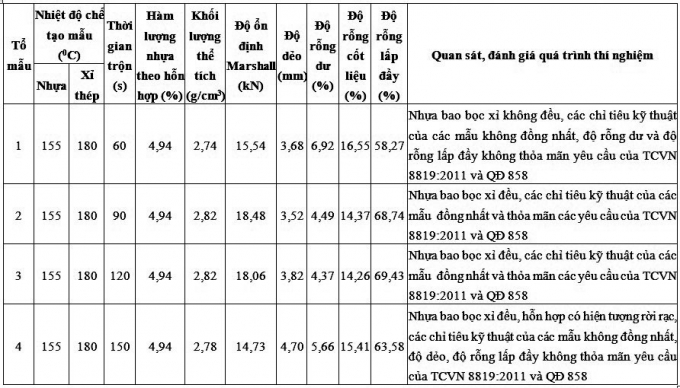

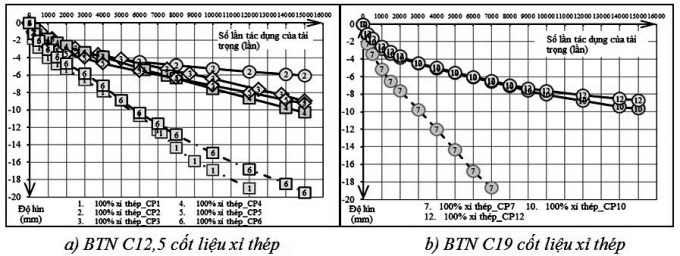

Kết quả thí nghiệm độ lún vệt bánh xe theo Quyết định số 1617/QĐ-BGTVT “Quy định kỹ thuật về phương pháp thử độ sâu vệt hằn bánh xe của bê tông nhựa xác định bằng thiết bị Wheel tracking” của 2 loại BTN C12,5, BTN C19 cốt liệu xỉ thép (Hình 2.3) [3]:

|

| Hình 2.3: Đồ thị lún vệt bánh xe đo bằng thí nghiệm Wheel tracking |

Nhận xét: Từ kết quả Hình 2.3 cho thấy: BTN cốt liệu xỉ thép có độ kháng lún vệt bánh xe tốt. BTN C12,5 cốt liệu xỉ thép có cấp phối trong khoảng từ miền dưới của TCVN 8819:2011 đến miền trên của Quyết định 858/QĐBGTVT; BTN C19 cốt liệu xỉ thép từ miền giữa của TCVN 8819:2011 đến miền trên của TCVN 8819:2011có độ lún vệt bánh xe thỏa mãn quy định của TCVN 8819:2011 - độ lún vệt bánh xe sau 15.000 lần tác dụng của tải trọng không vượt quá 12,5mm.

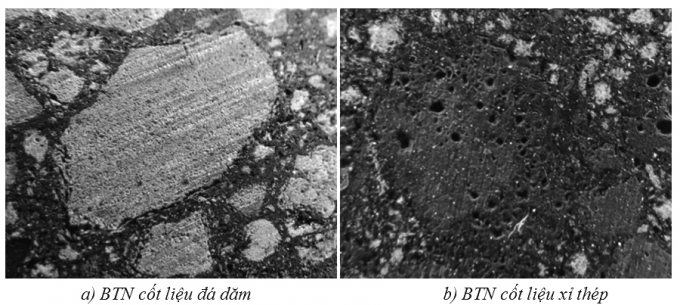

2.4. So sánh cấu trúc của BTN cốt liệu xỉ thép và BTN cốt liệu đá dăm

Khi vật liệu khoáng tiếp xúc với bitum, quá trình tương tác giữa bitum và vật liệu khoáng không những làm cho màng bitum hấp phụ thay đổi tính chất, sự khuếch tán của bitum vào các lỗ rỗng của vật liệu khoáng làm cho bề mặt hạt khoáng kín nước hơn, tạo điều kiện để nâng cao tính ổn định nước của vật liệu khoáng.

Kết quả chụp bằng kính hiển vi phân cực với độ phóng đại 50 lần bề mặt các mẫu BTN (Hình 2.4) [1], cho thấy: Cốt liệu xỉ thép có cấu trúc bề mặt nhiều lỗ rỗng, sần sùi nên bề mặt hạt xỉ có hàm lượng bitum tăng lên, độ quánh của lớp bitum trên bề mặt hạt xỉ thép cũng tăng lên, làm cho sự liên kết giữa các hạt xỉ thép tăng theo. Do đó, BTN cốt liệu xỉ thép có tính đàn hồi dẻo giảm và cường độ tăng so với BTN cốt liệu đá dăm.

|

| Hình 2.4: Bề mặt mẫu BTN C12,5 cốt liệu đá chụp dưới kính hiển vi điện tử x50 |

3. Kết luận

Từ các kết quả thí nghiệm trong phòng, đánh giá các tính chất của BTN cốt liệu xỉ thép và cốt liệu đá dăm theo các chỉ tiêu kỹ thuật yêu cầu của TCVN 8819:2011, cho thấy:

- Để chế tạo mẫu BTN cốt liệu xỉ thép được đồng nhất, nhiệt độ chế tạo mẫu BTN cốt liệu xỉ thép hợp lý là nung nóng cốt liệu xỉ thép nhiệt ở độ 180 - 1900C, thời gian trộn hợp lý từ 90 - 120 giây;

- Để đánh giá hàm lượng nhựa tối ưu của BTN sử dụng cốt liệu có nguồn gốc, đặc tính bề mặt khác nhau nên đánh giá hàm lượng nhựa tối ưu theo thể tích. Thể tích nhựa tối ưu của BTN cốt liệu xỉ thép cao hơn cốt liệu đá dăm khoảng 2%;

- Với cùng cấp phối thiết kế thì độ ổn định Marshall của BTN cốt liệu xỉ thép cao hơn BTN cốt liệu đá dăm từ 4 - 12%, độ dẻo của BTN cốt liệu xỉ thép thấp hơn BTN cốt liệu đá dăm. Các đặc trưng thể tích giữa hai loại BTN cốt liệu xỉ thép và BTN cốt liệu đá dăm ở cùng một cấp phối là tương tự nhau;

- Khối lượng thể tích của BTN cốt liệu xỉ thép cao hơn BTN cốt liệu đá dăm khoảng 15%, khối lượng riêng của xỉ thép cao hơn đá khoảng 20% [2], đây là yếu tố cần phải xét đến khi tính toán cự ly vận chuyển kinh tế của BTN xỉ thép;

- BTN cốt liệu xỉ thép có khả năng kháng lún vệt bánh xe tốt;

- Cấu trúc của BTN cốt liệu xỉ thép và BTN cốt liệu đá dăm cũng có sự khác biệt, bề mặt cốt liệu xỉ thép nhiều lỗ rỗng, góc cạnh nên ma sát của cốt liệu cao nên hàm lượng bitum và độ quánh của lớp bitum trên bề mặt hạt xỉ thép tăng lên. Do đó, BTN cốt liệu xỉ thép có tính ổn định cao và khả năng chống biến dạng tốt.

Tuy nhiên, để sản xuất BTN cốt liệu xỉ thép sử dụng làm mặt đường ô tô thì:

- Hoàn thiện dây chuyền công nghệ sản xuất cốt liệu từ xỉ thép để sản xuất xỉ thép với đầy đủ kích cỡ yêu cầu;

- Nghiên cứu điều chỉnh dây chuyền công nghệ sản xuất BTN cốt liệu xỉ thép o

Tài liệu tham khảo

[1]. ThS. Nguyễn Văn Du (2013), Nghiên cứu việc sử dụng xỉ thép trong sản xuất BTN nóng để làm đường ô tô trên thế giới và khả năng áp dụng làm mặt đường ô tô ở khu vực phía Nam, Đề tài nghiên cứu khoa học cấp trường, Trường Đại học GTVT.

[2]. PGS. TS. Nguyễn Văn Hùng, ThS. NCS. Nguyễn Văn Du (12/2014), Đánh giá tính chất của xỉ thép sử dụng làm cốt liệu để sản xuất bê tông nhựa ở khu vực phía Nam, Tạp chí GTVT.

[3]. Trường Đại học GTVT - Công ty Cổ phần UTC2 - Phòng Thí nghiệm Kiểm định trọng điểm đường bộ, môi trường và an toàn giao thông (8 - 10/2014), Báo cáo kết quả thí nghiệm tính chất BTN cốt liệu xỉ thép.

[4]. Công ty Vật liệu Xanh (2013), Xỉ thép - Vật liệu xanh cho tương lai.

[5]. Nguyễn Phi Sơn (2011), Nghiên cứu sử dụng phế thải xỉ sắt trong công nghệ sản xuất thép làm cốt liệu cho bê tông Asphalt, Luận văn Thạc sỹ khoa học, Trường Đại học Bách khoa TP. Hồ Chí Minh.

[6]. Джулай, Лилия Ивановна (1984), Строительство Асфальтобетонных Покрытий С Использованием Фосфорных Шлаков.

[7]. I. Barišić, S . Dimter, I . Netinger (2010), Possibilities of application of slag in road construction, Technical Gazette 17, 523-528.

[8] Liz Hunt, P.E.Rese arch Coordinator, Glenn E. BoyleBituminous Mix Design Supervisor, Retired (2010), Steel slag in hot mix asphalt concrete, State Research Project #511.

[9]. Luc P. De Bock (2004), Stainless steel slag as aggregate in hot-mix asphalt pavements.

Tag:

Bình luận

Thông báo

Bạn đã gửi thành công.