Liên hệ quảng cáo

Dự báo sự thay đổi độ rỗng của vật liệu bê tông xi măng do ảnh hưởng của quá trình cacbonat hóa

Độ rỗng (ϕ) là chỉ tiêu quan trọng, ảnh hưởng đến các tính chất khác của vật liệu như: Khối lượng thể tích, cường độ, hệ số truyền nhiệt, hệ số thấm, tốc độ khuyếch tán… Vật liệu bê tông xi măng (BTXM) thông thường nếu độ rỗng nhỏ sẽ có cường độ cao, độ thấm nước và khuyếch tán nhỏ.

|

TS. Ngô Việt Ðức TS. Nguyễn Việt Phương Trường Ðại học Xây dựng Người phản biện: PGS. TS. Hoàng Tùng PGS. TS. Búi Phú Doanh |

TÓM TẮT: Độ rỗng (ϕ) là chỉ tiêu quan trọng, ảnh hưởng đến các tính chất khác của vật liệu như: Khối lượng thể tích, cường độ, hệ số truyền nhiệt, hệ số thấm, tốc độ khuyếch tán… Vật liệu bê tông xi măng (BTXM) thông thường nếu độ rỗng nhỏ sẽ có cường độ cao, độ thấm nước và khuyếch tán nhỏ. Tuy vậy, giá trị độ rỗng của BTXM lại không phải là một con số cố định. Ngay sau quá trình chế tạo, đưa công trình vào sử dụng, trị số độ rỗng liên tục bị thay đổi do hiện tượng cacbonat hóa của vữa xi măng. Sự thay đổi này dẫn đến sự thay đổi các tính chất khác của vật liệu. Mục đích của nghiên cứu là sử dụng phương pháp phần tử hữu hạn, mô hình hóa sự thay đổi độ rỗng của vật liệu BTXM theo thời gian do quá trình cacbonat hóa.

TỪ KHÓA: Bê tông xi măng, độ rỗng, cacbonat, mô hình, phần tử hữu hạn.

Abstract: Porosity (ϕ) is an important indicator, which influences other properties of materials such as mass volume, intensity, heat transfer coefficient, permeability coefficient, diffusion speed ... Concrete with low porosity seems to be intense and havelow water permeabilitycoefficient and small diffusioncoefficient. However, porosity of concretevalue is not permanent. After construction, structure is used andporosity of concrete value change immediately due to the carbonation of mortar cement. This variability can lead to change other properties of the material. The objective of the study is to use finite element methods and model the variable porosity of the material with a variable of time due to the process of carbonation.

Keywords: Concrete, porosity, carbonation, modeling, finite element analysis.

1. ĐẶT VẤN ĐỀ

Quá trình cacbonat hóa làm thay đổi tính chất lý - hóa của các thành phần hydrat trong vữa xi măng. Với sự có mặt của CO2 và nước, các hydrat ban đầu bị hòa tan để tạo thành canxit và các sản phẩm hydrat ngậm nước. Sự chênh lệch về thể tích giữa các hydrat ban đầu và các sản phẩm tạo thành của quá trình này là nguyên nhân dẫn đến sự thay đổi độ rỗng của vật liệu. Tuy vậy, tốc độ giảm là không đều. Nguyên nhân là do khi độ rỗng giảm kéo theo sự thay đổi một số tính chất của vật liệu [4], làm thay đổi tốc độ gây ảnh hưởng của các nhân tố môi trường đến vật liệu BTXM, nhất là tính thấm và tốc độ khuyếch tán. Đây là một sự tác động qua lại: Hiện tượng cacbonat hóa làm giảm độ rỗng của vật liệu BTXM và khi độ rỗng của vật liệu thay đổi lại ảnh hưởng đến tốc độ cacbonat hóa.

Cũng đã có nhiều tác giả tiến hành đo, đánh giá sự thay đổi của độ rỗng của BTXM theo thời gian [4, 5, 8] dưới tác động của hiện tượng cacbonat hóa. Tuy nhiên, các kết quả mới chỉ mang tính chất khảo sát, thống kê. Để có thể dự báo được sự thay đổi của độ rỗng, đòi hỏi phải xuất phát từ mô hình tính phức tạp, thể hiện được sự thay đổi của các biến số theo thời gian, cũng như thiết lập được tương quan giữa các thông số. Trong số các mô hình carbonat đã có, mô hình của Barry & Sellier [1] cung cấp nhiều nhất các thông số liên quan đến các khía cạnh đã được đề cập.

2. SỰ THAY ĐỔI ĐỘ RỖNG CỦA BÊ TÔNG DO HIỆN TƯỢNG CACBONAT HÓA

2.1. Quá trình hòa tan các hydrat trong vữa xi măng do cacbonat hóa

Trong vữa xi măng, hai thành phần chủ yếu là portlandite Ca(OH)2 và hydro silicat canxi (CSH), ngoài ra còn có các hydrat khác như aluminat hydrat canxi (CxAHy), trisulfoaluminates canxi (AFt, ettringite) và monosulfoaluminates canxi (AFm). Tuy nhiên, Ca(OH)2 và CSH chiếm phần lớn và là các hydrat phản ứng đầu tiên với CO2, quyết định tốc độ cacbonat của vữa xi măng.

Sự hòa tan các hydrat này để tạo thành canxi cacbonat (CaCO3) và giải phóng nước được thể hiện trong các công thức tổng quát sau:

- Quá trình Ca(OH)2 phản ứng với CO2:

Ca(OH)2 + CO2 « CaCO3 + H2O (1)

- Quá trình CSH tan trong axít cacbonic (H2CO3) tạo thành keo silicat hydrat ngậm nước:

CO2 + H2O ® H2CO3 (2)

CxSyHz + xH2CO3 ® xCaCO3 + ySiO2.tH2O + (x-t+z)H2O (3)

2.2. Sự thay đổi độ rỗng của vữa xi măng

Độ rỗng của hỗn hợp vữa xi măng giảm do có sự tăng thể tích của pha rắn trong suốt quá trình cacbonat hóa. Nguyên nhân là do sự khác biệt giữa thể tích mol của sản phẩm tạo thành và các sản phẩm ban đầu. Thể tích mol trung bình của các thành phần: VCaCO3 = 37 cm3/mol, VCa(OH)2 = 33 cm3/mol [6]. Sự thay đổi thể tích mol của CSH sau phản ứng khó để xác định chính xác, phụ thuộc vào thành phần khoáng biến đổi của CSH. Nếu CSH hình thành ở dạng thường thấy là C3S2H3 thì sự thay đổi thể tích của chúng sau quá trình cacbonat ΔVCSH = 39 cm3/mol [6].

Vậy, sự thay đổi thể tích của một thể tích mol vữa xi măng sau được xác định như sau:

ΔV = (VCaCO3 - VCa(OH)2)×nCaCO3 + ΔVCSH×(nCSH - nCSH,0) (4)

Trong đó, lượng CaCO3 hình thành từ sự hòa tan của Ca(OH)2 là: nCaCO3 = nCa(OH)20 - nCa(OH)2i (5)

Với n0 và ni là số lượng mol ban đầu và tại thời điểm tính của Ca(OH)2.

Nếu coi các sản phẩm cacbonat của CSH đều có dạng C3S2H3, thì (3) sẽ trở thành:

C3S2H3 + 3H2CO3 ® 3CaCO3 + 2SiO2.3H2O + 3H2O (6)

Theo (6), một mol C3S2H3 sẽ tạo ra 3 mol canxit và (4) được viết lại:

ΔV = (VCaCO3 - VCa(OH)2)×nCaCO3 + ΔVCSH×n CaCO3CSH (7)

Ta có thể thấy rõ rằng, quá trình giảm độ rỗng của vữa xi măng phụ thuộc vào việc hình thành CaCO3. Ở giai đoạn đầu, phản ứng hòa tan Ca(OH)2 diễn ra mạnh và nhanh hơn CSH, sau đó chậm lại rồi ổn định một cách nhanh chóng do khả năng tiếp cận các Ca(OH)2 của CO2 bị giảm vì có lớp vỏ canxi hình thành. Phản ứng biến đổi CSH chiếm ưu thế trong giai đoạn này. Cuối cùng, CSH vẫn tiếp tục phản ứng với CO2 nhưng với tốc độ không đáng kể, đến khi đạt được một mức độ carbonat gần như toàn bộ [5]. Khi đó, độ rỗng của vật liệu ở khu vực này thay đổi rất chậm và ít, nên có thể coi là không đổi.

2.3. Một số kết quả khảo sát sự thay đổi độ rỗng của vật liệu BTXM do quá trình cacbonat hóa

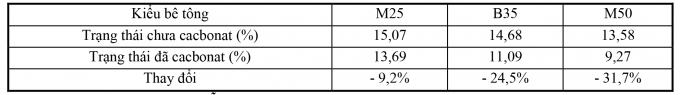

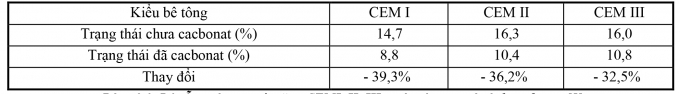

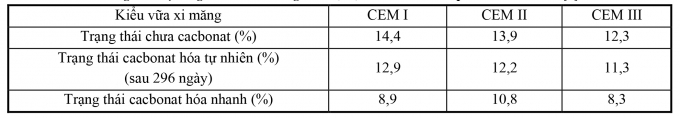

Chúng tôi xin giới thiệu một số nghiên cứu gần đây đã tiến hành trên vật liệu BTXM và vữa xi măng, với các mẫu cacbonat tự nhiên (để ngoài trời, lượng CO2 trong không khí chiếm khoảng 0,03% thể tích) và mẫu cacbonat nhanh (thực hiện trong phòng thí nghiệm, với lượng CO2 chiếm 50% thể tích khí). Kết quả trong các Bảng 2.1, 2,2, 2.3 cho thấy sự thay đổi khá lớn của độ rỗng (lên đến 30%), phụ thuộc vào thành phần và tỷ lệ xi măng.

Bảng 2.1. Độ rỗng của bê tông M25, 35, 50 trước và sau quá trình cacbonat [4]

|

Bảng 2.2. Độ rỗng của BT CEMI, II, III trước và sau quá trình cacbonat [8]

|

Bảng 2.3. Độ rỗng của vữa xi măng CEMI, II, III trước và sau quá trình cacbonat [5]

|

3. LỰA CHỌN MÔ HÌNH TÍNH

Các mô hình đơn giản mô tả hiện tượng cacbonat hóa của vật liệu BTXM như mô hình của Papadakis [6], Bakker [2], CEB-1997 [7], DURACRETE-1999 [7], Hyvert [5]… chỉ đơn thuần ước tính chiều sâu cacbonat, không tính được sự thay đổi các tính chất của vật liệu khi quá trình này diễn ra. Vậy nên, chúng tôi lựa chọn mô hình do Barry & Sellier đề xuất [1] với giả thiết vật liệu bê tông bao gồm ba pha (lỏng, rắn và khí), các phản ứng hóa học như hòa tan, kết tủa, bay hơi và hóa lỏng đều xảy ra tại bề mặt các pha.

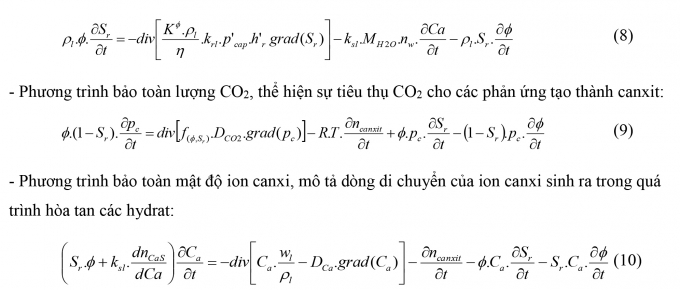

Mô hình được xây dựng dựa trên ba phương trình cân bằng:

- Phương trình cân bằng lượng nước, thể hiện sự thay đổi lượng nước trong một đơn vị thể tích của vật liệu thông qua giá trị độ bão hòa (Sr):

|

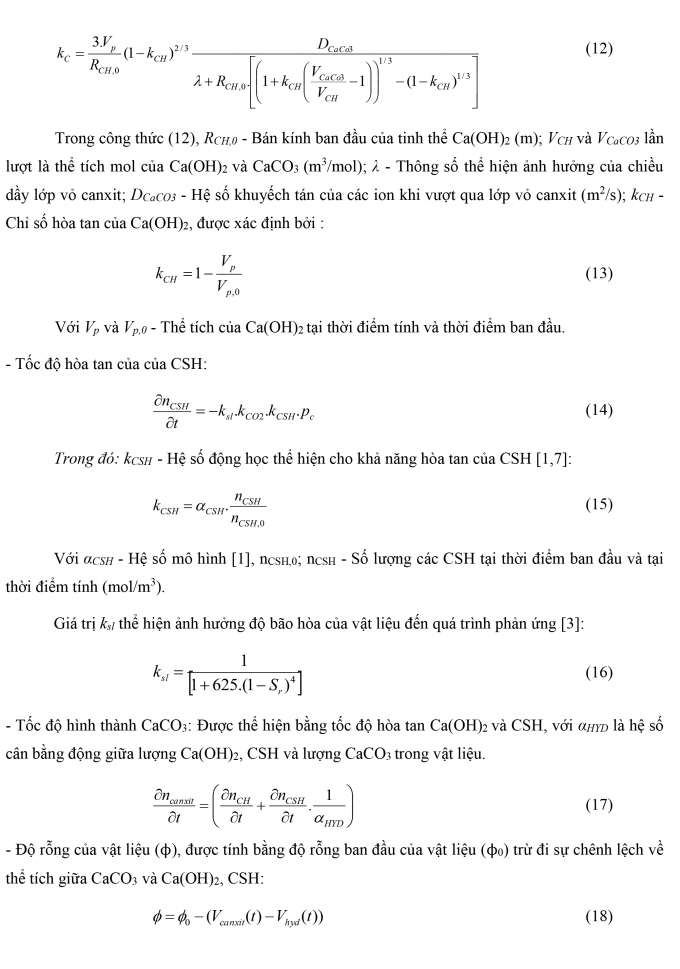

4. THIẾT LẬP CÔNG THỨC TÍNH ĐỘ RỖNG CỦA VẬT LIỆU

Như đã trình bày ở phần trên, sự thay đổi độ rỗng của vật liệu phụ thuộc vào sự hòa tan Ca(OH)2, CSH và tốc độ hình thành canxit.

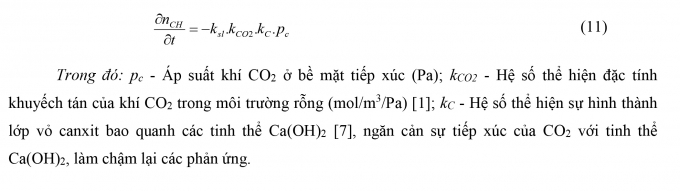

- Tốc độ hòa tan của Ca(OH)2:

|

|

|

5. GIỚI THIỆU MÔ HÌNH TÍNH

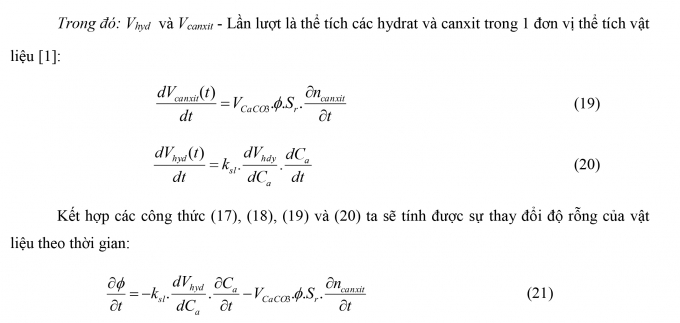

5.1. Xây dựng mô hình

Mô hình được xây dựng theo phương pháp phần tử hữu hạn trong phần mềm mô phỏng Comsol Multiphysics. Các công thức (8), (9), (10), (11), (14), (17), (21) được đồng thời tính toán thể hiện sự thay đổi của các thông số vật liệu: Độ rỗng, độ bão hòa, lượng CO2, mật độ ion Ca, lượng portlandite, CSH và canxit.

Mô hình hai chiều được thiết lập có kích thước 10×10cm, thể hiện cho một kết cấu bê tông có 2 mặt chịu tác động của các yếu tố thời tiết. Khoảng cách giữa các nút là 1mm (Hình 5.1).

|

| Hình 5.1: Kích thước và độ chính xác lưới chia của mô hình khai báo |

Vật liệu khai báo là BTXM CEMI với tỷ lệ nước/xi măng là 0,42. Một số tính chất cơ bản của vật liệu: Độ rỗng ban đầu 12%; hệ số thấm k0 = 2,1×10-22 m2, hệ số khuyếch tán của CO2: DCO2 = 3.84×10-5 m2/s; hàm lượng ban đầu của portlandite và CSH lần lượt là 1.440 và 1.118 (mol/m3). Các thông số khác: αCSH = 4×10-4 m/s; λ = 5×10-7m; Rp0 = 20×10-6m; αCSH = 4×10-4.

5.2. Kết quả của mô hình

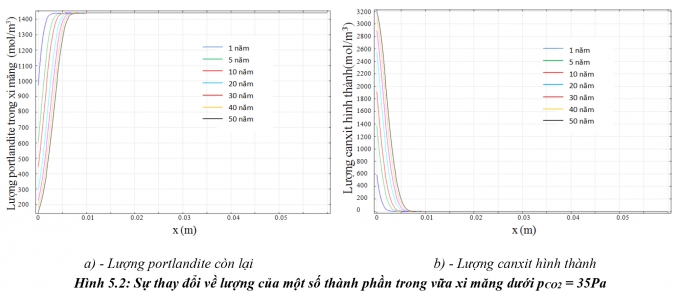

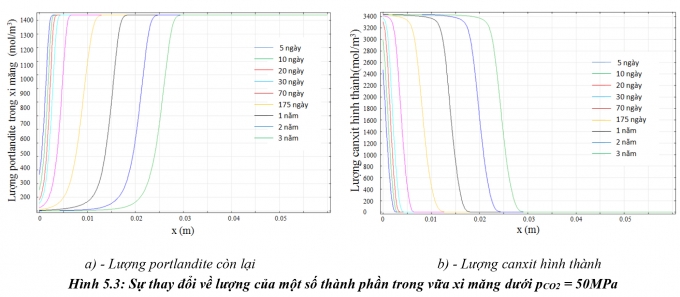

Mô hình có thể đưa ra giá trị các thông số yêu cầu tại tất cả các nút tính trong mô hình, trong tất cả các thời điểm tính. Chúng tôi xin giới thiệu 2 thông số đặc trưng là lượng Ca(OH)2 và CaCO3, Hình 5.2 và 5.3 thể hiện sự thay đổi theo chiều sâu tại một số thời điểm.

- Quá trình hòa tan các hydrat và hình thành canxit

Do bị hòa tan nên hàm lượng các hydrat trong vữa xi măng giảm dần, sản phẩm kết tủa là canxit tăng dần theo thời gian.

|

Sau 50 năm cacbonat tự nhiên, lượng portlandite trong xi măng từ giá trị ban đầu là 1.440 mol/m3 đã giảm xuống còn khoảng 100 mol/m3 góp phần tạo nên 3.200 mol/m3 canxit kết tủa.

|

Với thí nghiệm cacbonat nhanh, Hình 5.3, sau 175 ngày, gần như toàn bộ lượng portlandite trong vữa xi măng bị hòa tan, lượng canxit hình thành cũng đạt tối đa 3.400 mol/m3.

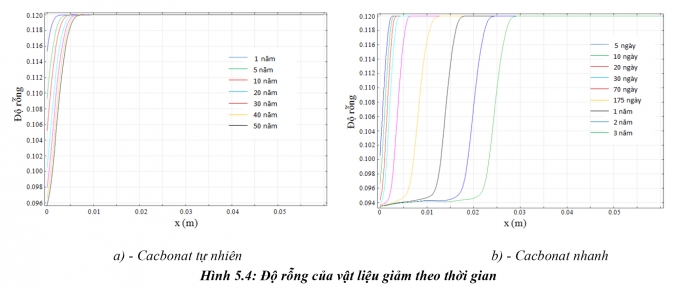

- Sự thay đổi độ rỗng của vật liệu

Độ rỗng của BTXM giảm, phụ thuộc vào quá trình hòa tan các hydrat và kết tủa tạo thành canxit, được thể hiện trong Hình 5.4:

|

Ta có thể thấy rằng, tốc độ giảm của độ rỗng là không đều, nhanh trong giai đoạn đầu và chậm dần về sau. Điều này cũng đã được giải thích trong mục 2.2. Trong trường hợp này, độ rỗng ban đầu của vật liệu là 12%, sau quá trình cacbonat giảm xuống khoảng 9,4%. Như vậy, quá trình cacbonat đã làm giảm được khoảng 1,6% độ rỗng của vật liệu. Giá trị này khá nhậy cảm vì nó phụ thuộc vào nhiều yếu tố như độ rỗng ban đầu của vật liệu, thành phần và tỷ lệ các hydrat trong xi măng, điều kiện tác động của khí hậu...

6. SO SÁNH KẾT QUẢ TÍNH CỦA MÔ HÌNH

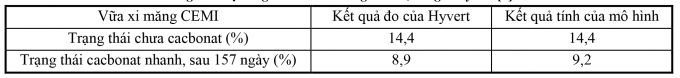

Để đánh giá mô hình, tác giả đã tiến hành so sánh kết quả tính với một số kết quả đo thực tế đã công bố, Bảng 6.1 và 6.2. Các số liệu đầu vào được lấy theo số liệu đo của từng tác giả.

Bảng 6.1. Độrỗng của vữa xi măng CEMI, tác giả Hyvert [5]

|

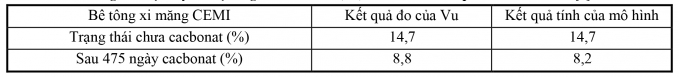

Trong nghiên cứu của Vu.N.T [8], vật liệu sử dụng là BTXM CEMI, có cường độ ở 28 ngày tuổi là 40,2Mpa, độ rỗng ban đầu là 14,7%. Mẫu được cho cacbonat nhanh trong 41 ngày, sau đó để cacbonat tự nhiên trong 434 ngày. Trong trường hợp này, việc mô hình hóa cũng được thực hiện theo 2 giai đoạn: Giai đoạn đầu, cacbonat nhanh với pc = 50Mpa; giai đoạn 2 là quá trình mô phỏng cacbonat tự nhiên pc = 35Pa.

Bảng 6.2. Sự thay đổi độ rỗng của BT CEMI, II, III trước và sau quá trình cacbonat [8]

|

Chúng ta có thể thấy các kết quả từ mô hình tính và kết quả đo thực tế có sự khác biệt. Điều này có thể được giải thích là do có sự sai khác giữa thực tế và các thông số khai báo trong mô hình. Để đơn giản quá trình tính, trong mô hình chỉ tính đến sự hòa tan của portlandite và CSH, không tính đến các hydrat khác trong vữa xi măng như CxAHy, AFt, Afm. Thực tế, các hydrat này cũng bị hòa tan, tạo thành canxit và vôi [5], góp phần vào việc lấp đầy các lỗ rỗng. Thêm nữa là sự biến đổi của khí hậu (nhiệt độ, độ ẩm) tác động đến quá trình cacbonat, để rút ngắn thời gian tính toán, mô hình không mô phỏng sự thay đổi liên tục của các thông số khí hậu mà coi như sự biến đổi này là đều đặn dạng hình sin.

7. KẾT LUẬN VÀ KIẾN NGHỊ

Các kết quả tính và số liệu đo cho thấy, độ rỗng của BTXM sẽ giảm khi bị cacbonat hóa; tốc độ giảm và giá trị độ rỗng ổn định phụ thuộc nhiều vào bản chất vật liệu. Việc giảm độ rỗng dẫn đến sự thay đổi các tính chất cơ lý của vật liệu như hệ số thấm và độ khuyếch tán.

Việc nghiên cứu sự thay đổi độ rỗng của vật liệu BTXM do quá trình cacbonat là nền tảng cho các công việc tiếp theo như nghiên cứu sự thay đổi hệ số thấm, tốc độ khuyếch tán của các tác nhân gây ăn mòn thép trong vật liệu BTXM, từ đó có thể đánh giá độ bền theo thời gian của các cấu kiện bê tông cốt thép trong điều kiện môi trường thông thường và điều kiện đặc biệt.

Ký hiệu

Sr - Độ bão hòa (-)

hr - Độ ẩm tương đối (-)

ρl - Khối lượng riêng của nước (kg/m3)

ϕ - Độ rỗng (-)

Kϕ - Hệ số thấm (m2)

η - Độ nhớt của nước (kg/m.s)

krl - Hệ số thể hiện ảnh hưởng của độ bão hào đến tính thấm (-)

ksl - Hệ số thể hiện sự ảnh hưởng của độ bão hòa đến các phản ứng hóa học (-)

MH2O - Khối lượng mol của hơi nước (kg/mol)

nw - Mật độ nước trong pha rắn (mol/m3)

nCaS - Mật độ canxi trong pha rắn (mol/m3)

VdS - Phần thể tích pha rắn ở điều kiện bão hòa (m3/mol)

DCO2 - Hệ số khuyếch tán của CO2 trong pha khí (m2/s)

f(Φ,Sr) - Yếu tố thể hiện cường độ khuyếch tán (-)

MCO2 - Khối lượng mol CO2 (kg/mol)

R - Hằng số khí lý tưởng (m2.kg/mol.°K.s2)

T - Nhiệt độ tuyệt đối (°K)

PCO2 - Áp suất của CO2 trong pha khí (Pa)

Ca - Mật độ ion canxi trong pha lỏng (mol/m3)

DCa - Hệ số khuyếch tán hiệu quả của ion canxi trong dung dịch lỗ rỗng (m2/s)

VCaCO3 - T tích mol của CaCO3 (m3/mol)

VCH - Thể tích mol của portlandite (m3/mol)

kH - Hệ số Henry (mol.m-3.Pa-1)

kCH - Hệ số động của quá trình hình thành canxit từ portlandite.

kp - Chỉ số phá hủy của các hydrat

Vp - Thể tích ban đầu của các hydrat (m3/mol)

Rp0 - Bán kính ban đầu của các hydrat (m)

λ - Thông số thể hiện chiều dầy lớp vỏ canxit (m)

kCSH - Hệ số động của quá trình hình thành canxit từ CSH

nCH,0 - Lượng portlandite ban đầu của vật liệu (mol/m3)

nCH, - Lượng portlandite còn lại trong vật liệu (mol/m3)

αHYD - Hệ số cân bằng động giữa lượng portlandite và lượng canxit trong vật liệu

nCSH,0 - Lượng CSH ban đầu của vật liệu (mol/m3)

nCSH - Lượng CSH còn lại trong vật liệu (mol/m3)

αCSH - Hệ số động cho quá trình hòa tan - kết tủa của các CSH.

Tài liệu tham khảo

[1]. BARY.B., SELLIER.A. (2004), Coupled moisture-carbon dioxide-calcium transfer model for carbonation of concrete, Cement and Concrete Research, vol.34, no10, pp.1859 -1872.

[2]. BAKKER.R. (1993), Model to calculate the rate of carbonation in concrete under different climatic conditions, Technical report, CMIJ bv Laboratorium, Imuiden, The Netherlands.

[3]. BAZANT.Z.P., NAJJAR.L.J. (1972), Nonlinear water diffusion in nonsaturated concrete, Mat. Struct. 5 (25), 3-20.

[4]. JAAFAR (2003), Influence de la carbonatation sur la porosité et la permeabilité des bétons, Mémoire de D.E.A, Universite de Marne la Valles.

[5]. HYVERT (2009), Application de l’approche probabiliste à la durabilité des produits préfabriques en béton, Thèse de l’Université Paul Sabatier - Toulouse III.

[6]. PAPADAKIS.V.G., VAYENAS.C.G., FARDIS.M.N. (1991), Physical and chemical characteristics affecting the durability of concrete, ACI Mater J. 8(2):186-195.

[7]. THIERY.M. (2005), Modélisation de la carbonatation atmosphérique des bétons - Prise en compte des effets cinétiques et de l’état hydrique, Thèse de Doctorat de l’Ecole Nationale des Ponts et Chaussées.

[8]. VU.N.T. (2011), Contribution à l’étude de la corrosion par carbonatation du béton armé: Approche expérimentale et probabilité, Thèse de Doctorat de l’Université de Toulouse.

Tag:

Bình luận

Thông báo

Bạn đã gửi thành công.