Liên hệ quảng cáo

Nghiên cứu sử dụng tro bay chế tạo vật liệu tự đầm trong xây dựng đường ô tô

Bài báo trình bày tóm tắt các kết quả nghiên cứu trong phòng thí nghiệm sử dụng tro bay chế tạo vật liệu tự đầm cho mục đích xây dựng đường ô tô.

|

ThS. NCS. BÙI TUẤN ANH ThS. LÊ XUÂN QUÝ Trường Đại học Giao thông vận tải Người phản biện: TS. Nguyễn Quang Phúc PGS. TS. Trần Thị Kim Đăng |

Tóm tắt: Bài báo trình bày tóm tắt các kết quả nghiên cứu trong phòng thí nghiệm sử dụng tro bay chế tạo vật liệu tự đầm cho mục đích xây dựng đường ô tô.

Từ khóa: Tro bay, vật liệu tự đầm, xây dựng đường ô tô.

Abstract: The article presents some researching results in the laboratory for self-compacting material using fly ash for road construction purposes.

Keywords: Fly ash, self-compacting material, road construction.

1. Đặt vấn đề

Trong thi công đường ô tô nói chung hoặc bảo dưỡng sửa chữa đường ô tô nói riêng tồn tại nhiều hạng mục có diện thi công hẹp hoặc vị trí thi công đặc biệt khó khăn cho công tác đầm nén. Đối với các diện thi công này, đơn vị thi công thường có xu hướng lựa chọn thiết bị thi công nhỏ phù hợp. Tuy nhiên, giải pháp này có thể khó để đảm bảo được chất lượng đầm. Có một giải pháp khác là sử dụng những loại vật liệu tự đầm hoặc chỉ cần công đầm nhỏ vẫn đảm bảo chất lượng công trình.

|

| Hình 1.1: Đắp trả hố móng trong duy tu sửa chữa đường ô tô bằng vật liệu tự đầm |

Nguồn: http://mycivilengineer.blogspot.com/

Với đặc điểm có cấu trúc hạt hình cầu nên tro bay có khả năng tạo ra hiệu ứng “ổ bi” trong quá trình đầm nén và khi tro bay tham gia vào cấu trúc vật liệu với một tỷ lệ nhất định có thể tạo ra loại vật liệu tốn ít hoặc không cần công đầm nén.

Vật liệu được thiết kế trong nghiên cứu với mong muốn tạo ra một hỗn hợp không cần đầm nén nhưng có một độ chặt đủ để đảm bảo cường độ của vật liệu xây dựng nền, móng đường ô tô (Hình 1.1). Vật liệu này có thể chỉ có tro bay và chất kết dính hoặc có thêm các cốt liệu lớn tạo bộ khung cốt liệu tăng cường độ hỗn hợp.

2. Kết quả nghiên cứu

Nghiên cứu thực nghiệm được tiến hành tại Phòng Thí nghiệm Công trình Trường Đại học GTVT, sử dụng vật liệu bao gồm tro bay và chất kết dính hoặc có thêm các cốt liệu lớn để tạo bộ khung cốt liệu, tăng cường độ cho hỗn hợp.

2.1. Kết quả nghiên cứu sử dụng tro bay chế tạo vật liệu tự đầm thay thế vật liệu đất đắp truyền thống

Các thông tin cơ bản về nghiên cứu:

- Loại tro bay sử dụng trong nghiên cứu: Tro bay tại Nhà máy Nhiệt điện Cao Ngạn (Thái Nguyên).

Các nội dung nghiên cứu:

- Nghiên cứu khả năng sử dụng tro bay Nhà máy Nhiệt điện Cao Ngạn chế tạo vật liệu tự đầm thay thế đất đắp truyền thống.

+ Phương pháp nghiên cứu: Thực nghiệm, đánh giá khả năng sử dụng tro bay Nhà máy Nhiệt điện Cao Ngạn kết hợp với xi măng PC30 chế tạo vật liệu tự đầm thông qua các chỉ tiêu cơ bản liên quan đến kỹ thuật đường bộ để đánh giá khả năng thay thế vật liệu đất đắp truyền thống: Độ linh động, cường độ chịu nén (Rn), sức chịu tải CBR, mô đun đàn hồi (Eđh). Tỷ lệ phối trộn: 5% XM + 95% TB, 10% XM + 90 % TB, 20% XM + 80% TB.

+ Kết quả dự kiến: Cơ sở để đánh giá khả năng sử dụng tro bay nhà máy nhiệt điện ở Việt Nam chưa qua xử lý để chế tạo vật liệu tự đầm thay thế vật liệu đất đắp truyền thống.

Các kết quả nghiên cứu:

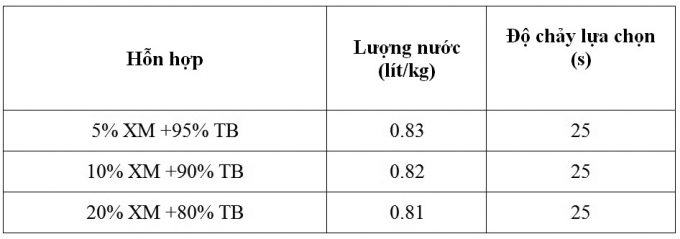

Đối với các tỷ lệ phối trộn ở trên, lượng nước được sử dụng tối đa để đảm bảo độ linh động của hỗn hợp (Hình 2.2), đồng thời không có hiện tượng tách nước trong hỗn hợp.

|

| a - Trộn hỗn hợp vật liệu |

|

| b - Độ chảy của vữa |

Hình 2.2: Thí nghiệm xác định độ linh động của hỗn hợp vữa tro bay tự đầm

Kết quả xác định lượng nước cho các hỗn hợp với độ chảy lựa chọn yêu cầu được thể hiện tại Bảng 2.1.

Bảng 2.1. Lượng nước trộn hỗn hợp theo độ chảy lựa chọn

|

|

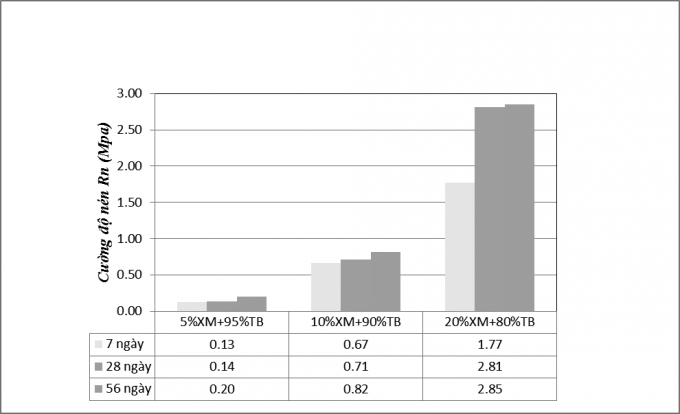

| Hình 2.3: Cường độ nén Rn nhóm mẫu 1 ở các ngày tuổi khác nhau |

Mẫu thí nghiệm Rn được đúc trong khuôn lập phương kích thước 70,7x70,7x70,7 (mm), bảo dưỡng ẩm hàng ngày và thí nghiệm với các tuổi mẫu 7, 28,56 ngày. Kết quả thí nghiệm thể hiện tại Hình 2.3.

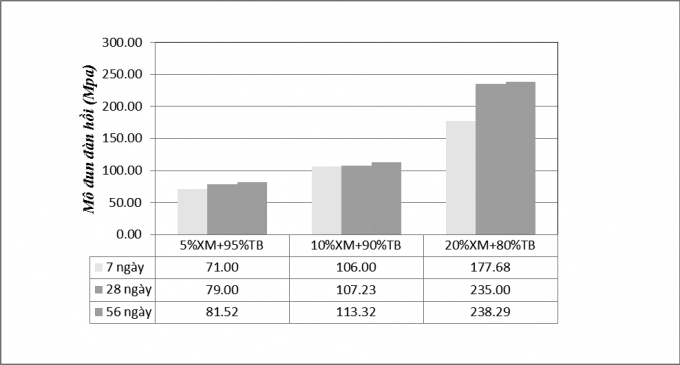

Mẫu thí nghiệm Eđh được đúc trong khuôn D = 101,60mm và H = 63,50mm (Marshall), bảo dưỡng ẩm hàng ngày và thí nghiệm với các tuổi mẫu 7, 28, 56 ngày. Kết quả thí nghiệm thể hiện tại Hình 2.4.

|

| Hình 2.4: Mô đun đàn hồi Eđh nhóm mẫu 1 ở các ngày tuổi khác nhau |

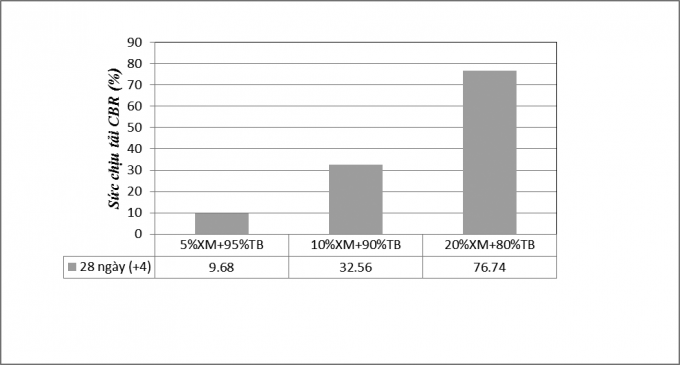

Mẫu thí nghiệm CBR được đúc trong khuôn D = 152,40mm và H = 177,80mm, mẫu được bảo dưỡng ẩm hàng ngày, sau khi đạt 28 ngày tuổi tiến hành ngâm bão hòa 4 ngày để tiến hành nén. Kết quả thể hiện tại Hình 2.5.

|

| Hình 2.5: Sức chịu tải CBR nhóm mẫu 1 ở ngày tuổi 28(+4) |

Nhận xét:

- Mẫu tỷ lệ 5%XM có CBR = 9.86% và E = 79.00 Mpa 28 ngày tuổi; mẫu tỷ lệ 10%XM có CBR = 32.56% và E = 107.23 Mpa theo quy định 22 TCN211-06 tương đương với các lớp vật liệu đất đắp K95, K98. Các loại tỷ lệ này có thể được định hướng sử dụng trong công tác đắp trả tại các vị trí khó thi công (diện thi công hẹp) trong công tác xây dựng, duy tu, bảo dưỡng hoặc sửa chữa đường ô tô.

- Mẫu tỷ lệ 20%XM có CBR=76,74% và E=235.00Mpa 28 ngày tuổi theo quy định 22 TCN 211-06 tương đương với lớp vật liệu cấp phối đá dăm loại 2. Loại tỷ lệ này có thể định hướng sử dụng trong công tác đắp trả tại vị trí các lớp móng kết cấu áo đường trong duy tu, bảo dưỡng hoặc sửa chữa.

- Khả năng ứng dụng của mẫu tỷ lệ 20%XM khó có thể xem xét khi tính đến chỉ tiêu về kinh tế. Để sử dụng được vật liệu tự đầm để thay thế lớp móng đường truyền thống cần nghiên cứu theo phương án tạo bộ khung cốt liệu cho hỗn hợp nhằm tăng cường độ và giảm lượng XM.

2.2. Kết quả nghiên cứu sử dụng hỗn hợp tro bay chế tạo vật liệu tự đầm thay thế vật liệu móng đường truyền thống

Các thông tin cơ bản về nghiên cứu:

- Loại tro bay sử dụng trong nghiên cứu: Tro bay của Nhà máy Nhiệt điện Cao Ngạn (Thái Nguyên).

- Loại vật liệu sử dụng trong nghiên cứu: Đá dăm được lấy tại mỏ đá khu vực Sơn Tây, cát đen sông Hồng.

Các nội dung nghiên cứu:

- Nghiên cứu khả năng sử dụng tro bay Nhà máy Nhiệt điện Cao Ngạn kết hợp với đá và cát chế tạo vật liệu tự đầm thay thế vật liệu móng đường truyền thống.

+ Phương pháp nghiên cứu: Thực nghiệm, đánh giá khả năng sử dụng tro bay của Nhà máy Nhiệt điện Cao Ngạn kết hợp với đá, cát và xi măng PC30 chế tạo vật liệu tự đầm thông qua các chỉ tiêu cơ bản liên quan đến kỹ thuật đường bộ để đánh giá khả năng thay thế vật liệu móng đường truyền thống: Độ linh động, cường độ chịu nén (Rn), cường độ ép chẻ (Repche ), mô đun đàn hồi (Eđh).

+ Kết quả dự kiến: Cơ sở để đánh giá khả năng sử dụng tro bay nhà máy nhiệt điện ở Việt Nam chưa qua xử lý để chết tạo vật liệu tự đầm thay thế vật liệu móng đường truyền thống.

Các kết quả nghiên cứu:

Hỗn hợp vật liệu được phối trộn bao gồm tro bay, xi măng, cát và đá mạt (lọt qua sàng 9.5).

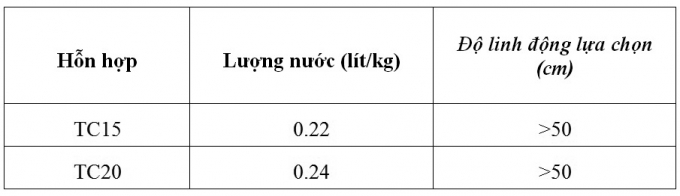

Tỷ lệ của tro bay, cát, đá mạt và lượng nước sử dụng trộn hỗn hợp đảm bảo không có hiện tượng tách nước trong hỗn hợp cũng như đảm bảo độ linh động lựa chọn của hỗn hợp (Hình 2.6), xi măng sử dụng tỷ lệ 9% (TC15) và 12% (TC20) so với hỗn hợp cốt liệu.

|

| Hình 2.6: Thí nghiệm xác định độ linh động của hỗn hợp vật liệu tự đầm |

Kết quả xác định lượng nước cho các hỗn hợp với độ chảy lựa chọn yêu cầu được thể hiện tại Bảng 2.2.

Bảng 2.2. Lượng nước trộn hỗn hợp theo độ linh động lựa chọn

|

|

| Hình 2.7: Cường độ nén Rn nhóm mẫu 1 ở các ngày tuổi khác nhau |

Mẫu thí nghiệm Rn được đúc trong khuôn 100x100x100 (mm), bảo dưỡng ẩm hàng ngày và thí nghiệm với các tuổi mẫu 28, 56 ngày. Kết quả thí nghiệm thể hiện tại Hình 2.7.

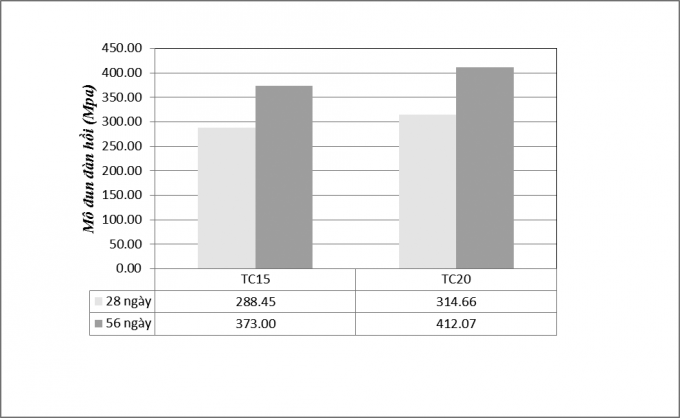

Mẫu thí nghiệm Eđh được đúc trong khuôn D = 101,60mm và H = 63,50mm (Marshall), bảo dưỡng ẩm hàng ngày và thí nghiệm với các tuổi mẫu 28, 56 ngày. Kết quả thí nghiệm thể hiện tại Hình 2.8.

|

| Hình 2.8: Mô đun đàn hồi Eđh nhóm mẫu 2 ở các ngày tuổi khác nhau |

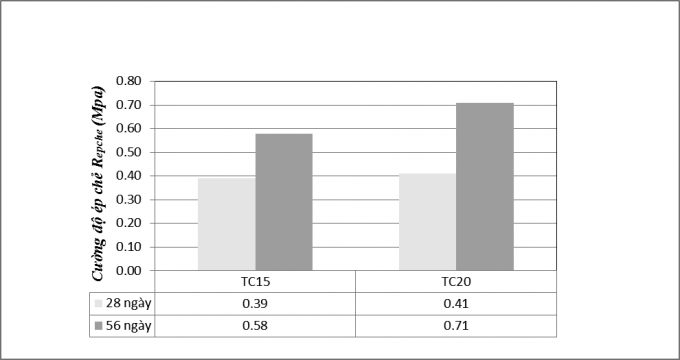

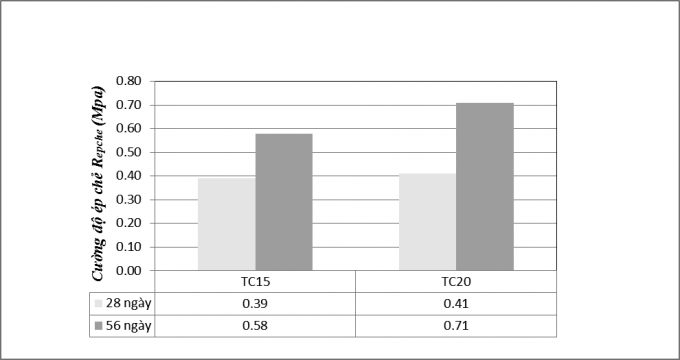

Mẫu thí nghiệm Repche được đúc trong khuôn D = 101,60mm và H = 63,50mm (Marshall), bảo dưỡng ẩm hàng ngày và thí nghiệm với các tuổi mẫu 28, 56 ngày. Kết quả thí nghiệm thể hiện tại Hình 2.9.

|

| Hình 2.9: Cường độ chịu ép chẻ Repche nhóm mẫu 2 ở các ngày tuổi khác nhau |

3. Nhận xét

Việc tăng cường thêm bộ khung cốt liệu là đá và cát vào hỗn hợp góp phần cải thiện khá lớn cường độ, giảm lượng xi măng mà vẫn đảm bảo tính chất linh động của hỗn hợp theo một mức độ nhất định.

- Mẫu TC15 có cường độ 28 ngày tuổi Rn = 2.56Mpa và Repche = 0.39Mpa theo quy định TCVN 10186:2014 có thể sử dụng làm lớp móng trên của đường cấp cao và lớp mặt có láng nhựa.

- Mẫu TC20 có cường độ 28 ngày tuổi Rn = 3.66Mpa và Repche = 0.41Mpa theo quy định TCVN 10186:2014 có thể sử dụng làm lớp móng dưới của đường cấp cao.

- Các loại vật liệu này có thể định hướng sử dụng trong công tác đắp trả tại vị trí các lớp móng kết cấu áo đường trong duy tu, bảo dưỡng hoặc sửa chữa... đường ô tô.

4. Kết luận

- Các kết quả trong chương trình thí nghiệm bước đầu khẳng định khả năng sử dụng tro bay trong chế tạo vật liệu tự đầm. Việc chế tạo vật liệu này có ý nghĩ vô cùng quan trọng trong việc thanh thải tro thải cho các nhà máy nhiệt điện cũng như góp phần vào nhu cầu thực tiễn trong công tác thi công đường ô tô.

- Để áp dụng vật liệu này vào thực tiễn sản xuất cần phải tiếp tục nghiên cứu với sản phẩm tro bay của nhiều nhà máy nhiệt điện, theo dõi cường độ dài ngày hơn, bổ sung chất phụ gia cho hỗn hợp và nghiên cứu xây dựng các vị trí thực nghiệm.

Tài liệu tham khảo

[1]. Bộ GTVT (2006), 22 TCN 211:06 Áo đường mềm - Các yêu cầu và chỉ dẫn thiết kế, Việt Nam.

[2]. Tiêu chuẩn Việt Nam (2011), TCVN 8858:2011 Móng cấp phối đá dăm và Cấp phối thiên nhiên gia cố xi măng trong kết cấu áo đường ô tô - Thi công và nghiệm thu, Việt Nam.

[3]. Tiêu chuẩn Việt Nam (2014), TCVN 10186:2014 Móng cát gia cố xi măng trong kết cấu áo đường ô tô - Thi công và nghiệm thu, Việt Nam.

[4]. Bộ GTVT (1984), 22 TCN 81-84 Quy trình sử dụng đất gia cố bằng chất kết dính vô cơ trong xây dựng đường, Việt Nam.

[5]. Các tiêu chuẩn thí nghiệm hiện hành.

Bình luận

Thông báo

Bạn đã gửi thành công.