Liên hệ quảng cáo

Nghiên cứu thực nghiệm xác định tương quan giữa độ rỗng dư và hệ số thấm nước, độ nhám, sức kháng trượt của mặt đường bê tông nhựa rỗng thoát nước

Bài báo trình bày tóm tắt một số kết quả nghiên cứu thực nghiệm trong phòng và hiện trường về hệ số thấm nước, độ nhám, sức kháng trượt của bê tông nhựa rỗng thoát nước (BTNR).

|

ThS. Nguyễn Văn Thành PGS. TS. Vũ Đức Chính PGS. TS. Nguyễn Xuân Khang Viện Khoa học và Công nghệ Giao thông vận tải Người phản biện: TS. Trần Ngọc Huy TS. Lê Hồng Lượng |

TÓM TẮT: Bài báo trình bày tóm tắt một số kết quả nghiên cứu thực nghiệm trong phòng và hiện trường về hệ số thấm nước, độ nhám, sức kháng trượt của bê tông nhựa rỗng thoát nước (BTNR). Dựa trên các kết quả thực nghiệm, xác định tương quan thực nghiệm giữa độ rỗng dư và hệ số thấm nước, độ nhám, sức kháng trượt của BTNR.

TỪ KHÓA: Bê tông nhựa rỗng thoát nước, hệ số thấm nước, độ nhám, sức kháng trượt.

Abstract: The paper summarizes some results of in-lab and in-site experimental study of absorbent coefficient, macro texture, skid resistant of Porous Asphalt. Based on these results, define the experimental relations between air voids and absorbent coefficient, macro texture, skid resistant of Porous Asphalt.

Keywords: Porous Asphalt, absorbent coefficient, macro texture, skid resistant.

1. ĐẶT VẤN ĐỀ

BTNR có hệ số thấm nước, độ nhám, sức kháng trượt cao sẽ làm cho mặt đường BTNR thoát nước nhanh, đảm bảo an toàn cho xe chạy ở tốc độ cao, đặc biệt khi trời mưa. Để xác định tương quan giữa độ rỗng dư và hệ số thấm nước, độ nhám, sức kháng trượt của mặt đường BTNR, nghiên cứu thực nghiệm trong phòng được thực hiện trên 6 hỗn hợp BTNR có cỡ hạt danh định lớn nhất 12,5mm tương ứng với 2 loại nhựa (nhựa đường TPS, nhựa đường polymer PMB.III) và 3 cấp phối cốt liệu khác nhau. Đồng thời, để đánh giá sự thay đổi của hệ số thấm nước, độ nhám, sức kháng trượt mặt đường BTNR trong quá trình khai thác, nghiên cứu thực nghiệm hiện trường được thực hiện trên đoạn đường thí điểm (đã được Viện Khoa học và Công nghệ GTVT phối hợp với Công ty Taiyu (Nhật Bản), đưới sự chủ trì của ThS. Nguyễn Văn Thành, thi công tháng 6/2014 trên cao tốc Pháp Vân - Cầu Giẽ, đoạn từ Km216+200 - Km216+500).

2. NỘI DUNG NGHIÊN CỨU THỰC NGHIỆM

2.1. Nghiên cứu thực nghiệm trong phòng

Nghiên cứu thực nghiệm trong phòng nhằm xác định tương quan giữa độ rỗng dư và hệ số thấm nước, độ nhám, sức kháng trượt của mặt đường BTNR. Nội dung thực hiện bao gồm:

2.1.1. Thiết kế các hỗn hợp BTNR

Thiết kế 6 hỗn hợp BTNR12,5 (ký hiệu các loại BTNR - Bảng 2.1) tương ứng với:

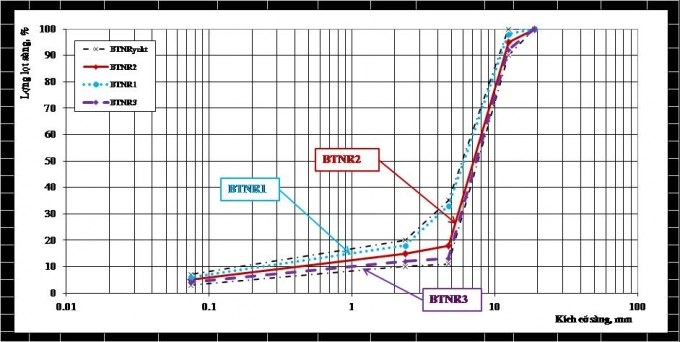

- 3 cấp phối: CP1 t- cấp phối mịn (BTNR1), bám sát cận trên của đường bao giới hạn; CP2 - cấp phối trung bình (BTNR2), khoảng giữa của đường bao giới hạn (cấp phối được sử dụng để thi công đoạn thí điểm); CP3 - cấp phối thô (BTNR3), bám sát cận dưới của đường bao giới hạn.

- 02 loại nhựa: (1) Nhựa đường 60/70 có sử dụng phụ gia Tapack-Super của Nhật Bản (gọi là nhựa đường TSP, theo Quyết định 431/QĐ-BGTVT [1] của Bộ GTVT) và nhựa đường polymer PMB.III (theo Tiêu chuẩn 22TCN319:2004 [2]) của Công ty Petrolimex.

Bảng 2.1. Ký hiệu các hỗn hợp BTNR

|

Thông số |

Ký hiệu các loại hỗn hợp BTNR |

||

|

Loại cấp phối |

CP1 (mịn) |

CP2 (trung bình) |

CP3 (thô) |

|

Nhựa TPS |

BTNR1.TPS |

BTNR2.TPS |

BTNR3.TPS |

|

Nhựa Polime III |

BTNR1.III |

BTNR2.III |

BTNR3.III |

2.1.2. Thử nghiệm xác định hệ số thấm nước, độ nhám, sức kháng trượt

2.1.2.1. Thử nghiệm xác định hệ số thấm nước

Thử nghiệm xác định hệ số thấm nước trong phòng được thực hiện theo tiêu chuẩn của Nhật Bản (theo Quyết định 431/QĐ-BGTVT [1]) trên các mẫu hình trụ tròn kích thước D = 101,6mm, H = 63,5mm, chế bị theo phương pháp Marshall với độ rỗng dư bằng độ rỗng dư mẫu thiết kế (Hình 2.1):

|

| Hình 2.1: Thử nghiệm xác định hệ số thấm nước trong phòng |

2.1.2.2. Thử nghiệm xác định độ nhám, sức kháng trượt

Độ nhám được đánh giá bằng chiều sâu rắc cát xác định theo TCVN8866:2011 [4], sức kháng trượt được xác định bằng phương pháp sử dụng con lắc Anh theo ASTM E303 [6]. Các thử nghiệm được thực hiện trên các mẫu dạng tấm được chế bị bằng phương pháp đầm lăn theo Quyết định số 1716/QĐ-BGTVT [3] của Bộ GTVT với độ rỗng dư bằng độ rỗng dư mẫu thiết kế (Hình 2.2):

|

| Hình 2.2: Thử nghiệm rắc cát và con lắc Anh trong phòng trên mẫu chế bị |

2.2. Nghiên cứu thực nghiệm tại hiện trường

Thử nghiệm xác định hệ số thấm, độ nhám, sức kháng trượt tại hiện trường được thực hiện trên đoạn thí điểm trên đường cao tốc Pháp Vân - Cầu Giẽ, đoạn từ Km216+200 - Km216+500, nửa đường bên phải tuyến (hướng Cầu Giẽ đi Ninh Bình), bao gồm 02 làn xe cơ giới (làn xe con - L1 và làn xe tải - L2) và làn dừng xe khẩn cấp - L3. Đoạn thí điểm dài 300m, được chia thành 02 phân đoạn: Phân đoạn 1: Từ Km216+200 - Km216+400, dài 200m, chiều rộng 11,2m, lớp BTNR2 sử dụng nhựa TPS (BTNR2.TPS) dày 5,0cm. Phân đoạn 2: Từ Km216+400 - Km216+500, dài 100m, chiều rộng: 11,2 m, lớp BTNR2 sử dụng nhựa PMB.III (BTNR2.III) dày 5,0cm.

Đoạn đường thí điểm được thi công vào tháng 6/2014 theo đúng quy trình công nghệ, đã được đánh giá đảm bảo chất lượng theo yêu cầu; phân đoạn 1 (BTNR2.TPS) có độ rỗng dư trung bình đạt 21,5%; phân đoạn 2 (BTNR2.III) có độ rỗng dư trung bình đạt 21,8% [5].

Thử nghiệm xác định hệ số thấm nước hiện trường được thực hiện theo tiêu chuẩn của Nhật Bản (theo Quyết định 431/QĐ-BGTVT [1]); độ nhám được đánh giá bằng chiều sâu rắc cát xác định theo TCVN8866:2011 [4]; sức kháng trượt được xác định bằng phương pháp sử dụng con lắc Anh theo ASTM E303 [6]. Các thử nghiệm được thực hiện tại các thời điểm sau khi thi công: 3 ngày, 01 tháng, 3 tháng, 6 tháng, 9 tháng, 12 tháng, 18 tháng và 24 tháng. Vị trí các điểm đo của các lần đo trùng nhau (được đánh dấu trước), nằm trên vệt bánh xe chạy của các làn đường (Hình 2.3):

|

| Hình 2.3: Thử nghiệm hệ số thấm nước, rắc cát, con lắc Anh tại hiện trường |

3. KẾT QUẢ NGHIÊN CỨU THỰC NGHIỆM

3.1. Kết quả nghiên cứu thực nghiệm trong phòng

3.1.1. Kết quả thiết kế các hỗn hợp BTNR

3.1.1.1. Kết quả thử nghiệm các loại vật liệu sử dụng

- Cốt liệu thô (đá dăm) sử dụng có nguồn gốc bazan, lấy tại mỏ Phú Mãn - Quốc Oai - Hà Nội. Kết quả thử nghiệm xem Bảng 3.1.

- Cốt liệu mịn: Bao gồm cát xay có nguồn gốc bazan, lấy tại mỏ Phú Mãn - Quốc Oai - Hà Nội và cát tự nhiên hạt thô Việt Trì. Kết quả thử nghiệm xem Bảng 3.1.

- Bột khoáng được sản xuất từ đá vôi Phủ Lý - Hà Nam. Kết quả thử nghiệm xem Bảng 3.2.

- Kết quả thử nghiệm nhựa đường TPS, PMB.III (Bảng 4).

Bảng 3.1. Kết quả thử nghiệm cốt liệu thô, mịn

|

TT |

Chỉ tiêu thử nghiệm |

Đơn vị |

Đá 10-20 |

Đá 5-15 |

Cát xay |

Cát vàng |

| 1 |

Giới hạn bền nén của đá gốc |

MPa |

136,6 |

|

||

| 2 |

Tỷ trọng khối |

% |

2,994 |

2,983 |

3,015 |

2,652 |

| 3 |

Độ hao mòn Los Angeles |

% |

11,44 |

15,68 |

|

|

| 4 |

Hàm lượng hạt bị đập vỡ |

% |

100 |

100 |

|

|

| 5 |

Độ nén dập và hệ số hóa mềm |

% |

2,08 |

4,45 |

|

|

| 6 |

Hàm lượng hạt mềm yếu, phong hóa |

% |

|

|

||

| 7 |

Hàm lượng hạt thoi dẹt |

% |

9,12 |

12,49 |

|

|

| 8 |

Hàm lượng bụi, bùn, sét |

% |

2,06 |

2,65 |

1,06 |

0,35 |

| 9 |

Độ bền sun phát |

% |

1,32 |

1,66 |

|

|

|

10 |

Độ dính bám của nhựa với đá (phương pháp đun sôi) |

Cấp |

4 | 4 |

|

|

|

11 |

Độ dính bám của nhựa với đá (phương pháp ngâm mẫu hỗn hợp BTNR) |

98 |

97 |

|

|

|

|

12 |

Hệ số đương lượng cát (ES) |

|

|

80,6 |

97,1 |

|

|

13 |

Độ góc cạnh (độ rỗng của cát ở trạng thái không đầm) |

|

|

51,4 |

46,6 |

|

Bảng 3.2. Kết quả thử nghiệm bột khoáng

|

STT |

Chỉ tiêu thử nghiệm |

Đơn vị |

Kết quả thử nghiệm |

YCKT |

| 1 |

Thành phần hạt Cỡ sàng 0,6 0,15 0,075 |

100 97,75 83,76 |

100 90 - 100 70 - 100 |

|

| 2 |

Độ ẩm |

0,12 |

`<=` 1,0 |

|

| 3 |

Khối lượng riêng |

2,742 |

||

| 4 |

Chỉ số dẻo |

Không dẻo |

`<=` 4,0 |

Bảng 3.3. Kết quả thử nghiệm nhựa đường TPS và nhựa đường polymer PMB.III

| TT | Chỉ tiêu thử nghiệm | Đơn vị | Nhựa đường TPS | Nhựa đường PMB.III | ||

| KQTN | YCKT | KQTN | YCKT | |||

| 1 | Nhiệt độ hóa mềm | oC | 85,5 | ≥ 80 | 80,5 | ≥ 80 |

| 2 | Độ kim lún ở 25 oC | 0,1mm | 49 | 40 - 70 | 50 | 40 - 70 |

| 3 | Độ kéo dài ở 15oC | cm | 77,6 | ≥ 50 | 68,5 | - |

| 4 | Nhiệt độ bắt lửa | oC | 270 | ≥ 260 | 262 | ≥ 230 |

| 5 | Lượng tổn thất sau khi đun nóng ở 163oC trong 5 giờ | % | 0,049 | £ 0,6 | 0,040 | £ 0,6 |

| 6 | Tỷ lệ độ kim lún của nhựa đường sau khi đun nóng ở 163oC trong 5 giờ so với độ kim lún ở 25oC | % | 87,76 | ≥ 65 | 88,00 | ≥ 65 |

| 7 | Lượng hòa tan trong Trichloroethylene | % | 99,32 | ≥ 99 | 99,20 | ≥ 99 |

| 8 | Khối lượng riêng ở 25oC | g/cm3 | 1,021 | 1 - 1,05 | 1,027 | 1 - 1,05 |

| 9 | Độ dính bám với đá | Cấp | 4 | ≥ 4 | ≥ 4 | ≥ cấp 4 |

| 10 | Độ đàn hồi ở 25oC | % | 89 | ≥ 70 | 92 | ≥ 70 |

| 11 | Độ ổn định lưu trữ | oC | 1,7 | ≤ 3,0 | 1.8 | £ 3 |

| 12 | Độ nhớt Brookfield ở 135oC | Pa.s | 1,615 | ≤ 3,0 | 1,457 | £ 3 |

| 13 | Độ dai (Toughness) ở 25oC | N.m | 25 | ≥ 20 | 16 | - |

3.1.1.2. Kết quả thiết kế hỗn hợp BTNR

- Thành phần cấp phối được trình bày tại Bảng 3.4 và Hình 3.5. Các chỉ tiêu của các hỗn hợp BTNR thiết kế được trình bày tại Bảng 3.5:

Bảng 3.4. Cấp phối các hỗn hợp BTNR

| Cỡ sàng vuông, mm | Thành phần cấp phối thiết kế, % lọt sàng | |||

| BTNR1.TPS, | BTNR2.TPS | BTNR3.TPS | YCKT | |

| BTNR1.III | BTNR2.III | BTNR3.III | ||

| 19,0 | 100 | 100 | 100 | 100 |

| 12,5 | 98 | 95 | 92 | 90-100 |

| 4,75 | 33 | 18 | 13 | Nov-35 |

| 2,36 | 18 | 15 | 12 | 20-Oct |

| 0,075 | 6 | 5 | 4 | 7-Mar |

|

|

Hình 3.1: Đường cong cấp phối thiết kế của các hỗn hợp BTNR |

Bảng 3.5. Các chỉ tiêu của các hỗn hợp BTNR thiết kế

| TT | Chỉ tiêu thử nghiệm | Loại hỗn hợp BTNR | |||||

| BTNR1.TPS | BTNR1.III | BTNR2.TPS | BTNR2.III | BTNR3.TPS | BTNR3.III | ||

| 1 | Hàm lượng nhựa, % khối lượng cốt liệu | 5,2 | 5,2 | 5,0 | 5,0 | 4,8 | 4,8 |

| 2 | Độ ổn định Marshall ở 600C, kN | 5,8 | 6,1 | 4,8 | 5,3 | 4,6 | 4,9 |

| 3 | Độ dẻo Marshall ở 600C, 0,1mm | 3,53 | 3,35 | 2,33 | 2,38 | 2,31 | 2,17 |

| 4 | Độ ổn định Marshall còn lại, % | 90,5 | 92,2 | 86,8 | 88,4 | 80,4 | 83,5 |

| 5 | Độ rỗng dư (VA), % | 17,7 | 17,8 | 20,6 | 20,9 | 23,3 | 23,4 |

| 6 | Độ rỗng liên thông, % | 15,2 | 14,6 | 19,0 | 18,4 | 21,9 | 20,8 |

| 7 | Độ chảy nhựa, % | 1,0 | 1.12 | 0,7 | 0,85 | 0,30 | 0,35 |

| 8 | Độ hao mòn Cantabro, % | 3,7 | 3,6 | 4,2 | 4,0 | 5,2 | 5,5 |

| 9 | Hệ số thấm nước trong phòng, cm/s | 0,079 | 0,089 | 0,288 | 0,279 | 0,329 | 0,343 |

| 10 | Cường độ chịu kéo gián tiếp ở 25oC, MPa | 0,90 | 1,02 | 0,58 | 0,88 | 0,47 | 0,70 |

| 11 | Hệ số cường độ chịu kéo gián tiếp, % | 95,0 | 96,6 | 91,6 | 94,3 | 86,1 | 89,4 |

| Ghi chú: Các chỉ tiêu từ 2 đến 11 là giá trị trung bình của các tổ mẫu gồm 6 mẫu (sau khi đã loại bỏ sai số thô). | |||||||

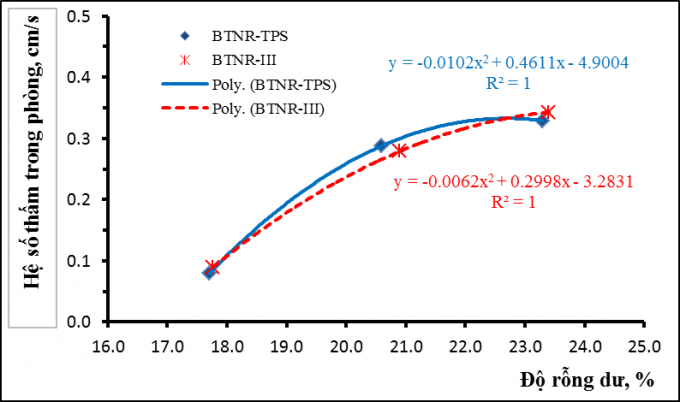

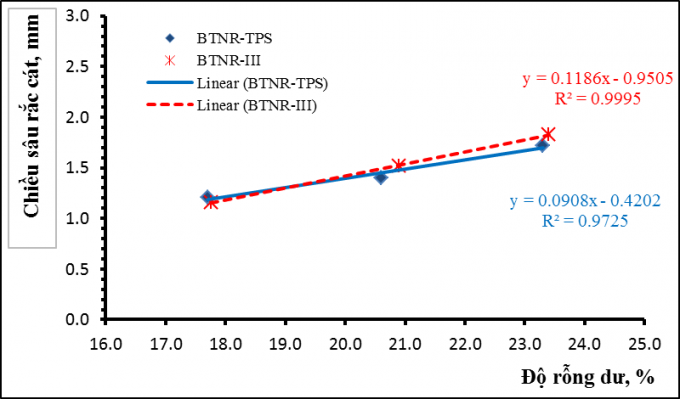

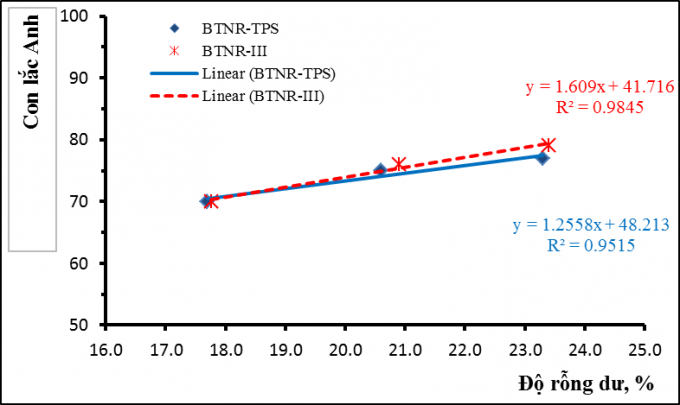

3.1.2. Kết quả thử nghiệm xác định hệ số thấm nước, độ nhám, sức kháng trượt

Kết quả thử nghiệm số thấm nước, độ nhám và sức kháng trượt trong phòng được trình bày tại Bảng 3.6, Hình 3.2, Hình 3.3, Hình 3.4.

Bảng 3.6. Tổng hợp các kết quả thử nghiệm trong phòng

| TT | Chỉ tiêu thử nghiệm | Loại hỗn hợp BTNR | |||||

| BTNR1.TPS | BTNR2.TPS | BTNR3.TPS | BTNR1.III | BTNR2.III | BTNR3.III | ||

| Độ rỗng dư của mẫu, % | 17,7 | 17,8 | 20,6 | 20,9 | 23,3 | 23,4 | |

| 1 | Hệ số thấm nước trong phòng, cm/s | 0,079 | 0,288 | 0,329 | 0,089 | 0,279 | 0,343 |

| 2 | Độ nhám xác định bằng phương pháp rắc cát, mm | 1,21 | 1,40 | 1,72 | 1,16 | 1,52 | 1,83 |

| 3 | Sức kháng trượt xác định bằng con lắc Anh | 70 | 75 | 77 | 70 | 76 | 79 |

| Ghi chú: Các chỉ tiêu từ 1 đến 3 là giá trị trung bình của các tổ mẫu gồm 6 mẫu (sau khi đã loại bỏ sai số thô). | |||||||

|

| Hình 3.2: Tương quan giữa độ rỗng dư và hệ số thấm nước trong phòng |

|

| Hình 3.3: Tương quan giữa độ rỗng dư và độ nhám rắc cát |

|

| Hình 3.4: Tương quan giữa độ rỗng dư và sức kháng trượt |

3.2. Kết quả nghiên cứu thực nghiệm tại hiện trường

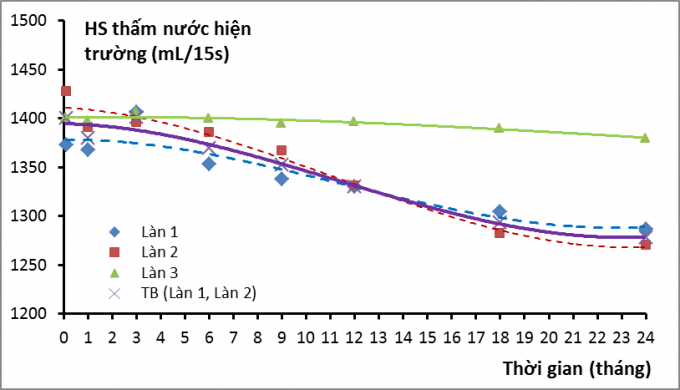

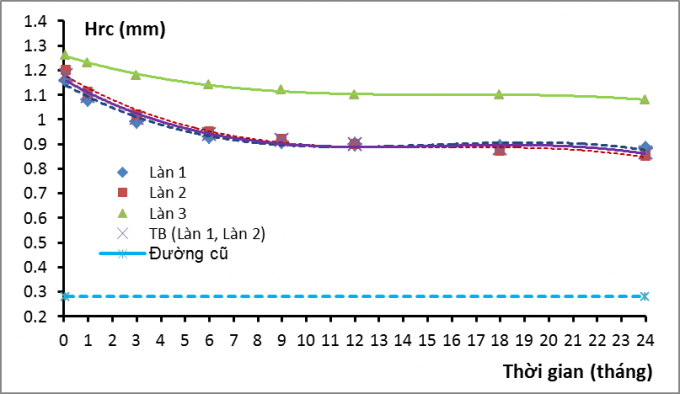

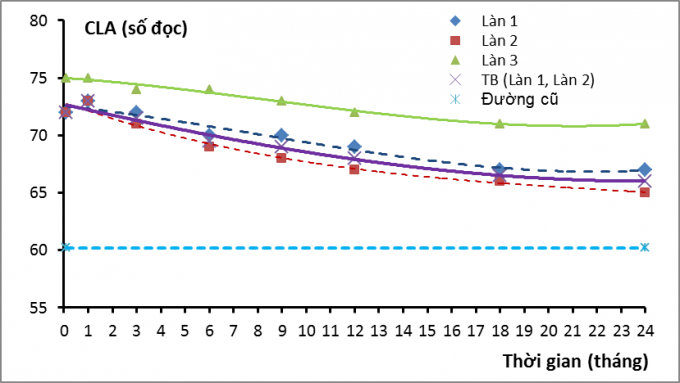

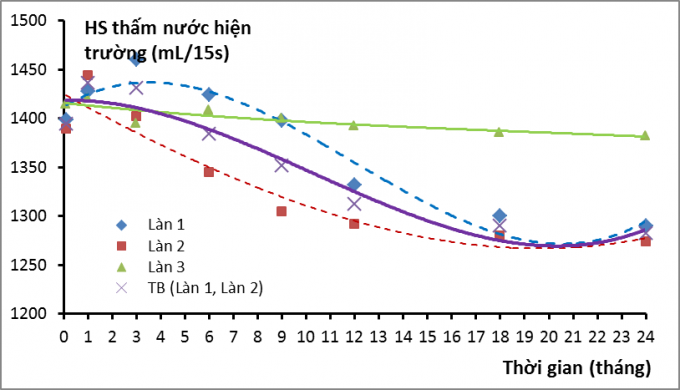

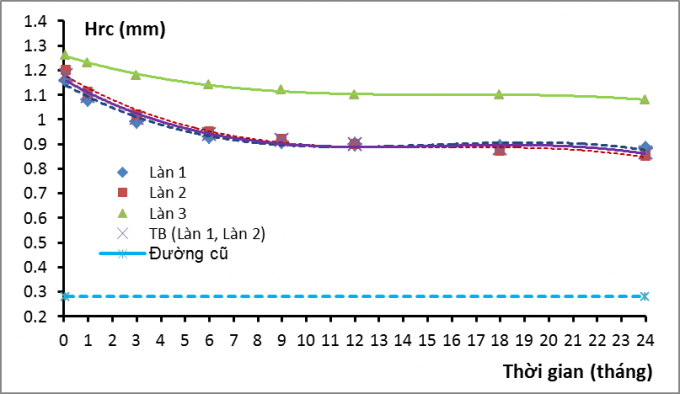

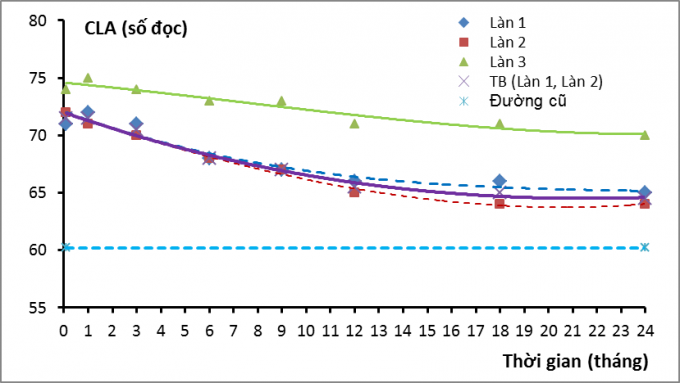

Kết quả theo dõi, đánh giá tại các thời điểm khác nhau trong khoảng thời gian 24 tháng khai thác cho thấy: Đoạn đường thử nghiệm BTNR.TPS và BTNR.III bằng phẳng, nhám đều; không có hiện tượng hằn lún, bong bật, xô dồn vật liệu; vào ngày mưa thoát nước tốt (Hình 3.5). Kết quả thử nghiệm xác định số thấm nước, độ nhám và sức kháng trượt tại hiện trường trên đoạn thí điểm ở các thời điểm khác nhau xem Hình 3.6, Hình 3.7:

|

| Hình 3.5: Đoạn đường thí điểm (sau khi thi công 9 tháng) |

|

| a) - Kết quả thử nghiệm hệ số thấm |

|

| b) - Kết quả thử nghiệm độ nhám rắc cát |

|

|

c) - Kết quả thử nghiệm sức kháng trượt bằng con lắc Anh Hình 3.6: Kết quả thử nghiệm hiện trường trên Phân đoạn 1 (BTNR2.TPS) |

|

| a) - Kết quả thử nghiệm hệ số thấm |

|

| b) - Kết quả thử nghiệm độ nhám rắc cát |

|

|

c) - Kết quả thử nghiệm sức kháng trượt bằng con lắc Anh Hình 3.7: Kết quả thử nghiệm hiện trường trên Phân đoạn 2 (BTNR2.III) |

4. KẾT LUẬN

* Trên cơ sở các kết quả thử nghiệm trong phòng (Bảng 3.6, Hình 3.2, 3.3, 3.4), có một số kết luận như sau:

- Loại nhựa sử dụng (TPS, PMB.III) gần như không có ảnh hưởng đáng kể đến hệ số thấm nước, độ nhám và sức kháng trượt.

- Với cùng loại nhựa sử dụng, khi độ rỗng dư tăng thì hệ số thấm nước trong phòng, độ nhám và sức kháng trượt tăng theo các phương trình tương quan thực nghiệm trên các Hình 3.2, 3.3, 3.4.

* Trên cơ sở các kết quả theo dõi, thử nghiệm tại hiện trường trên đoạn thí điểm (Hình 3.5, 3.6, 3.7), có một số kết luận như sau:

- Mặt đường BTNR2.TPS và BTNR2.III có chất lượng khai thác tốt sau 24 tháng tính từ khi thi công.

- Hệ số thấm hiện trường, độ nhám và sức kháng trượt trên các làn có suy giảm nhưng không đáng kể trong thời gian theo dõi, đánh giá (24 tháng); sự suy giảm trên làn 2 (làn xe tải) có xu hướng nhiều hơn so với làn 1 (làn xe con), làn 3 (dừng xe khẩn cấp) có suy giảm không đáng kể.

Tài liệu tham khảo

[1]. Bộ GTVT (2016), Quy định kỹ thuật tạm thời về thiết kế, thi công và nghiệm thu lớp mặt đường BTNR thoát nước có sử dụng phụ gia Tafpack-Super, ban hành kèm theo Quyết định số 431/QĐ-BGTVT, ngày 4/02/2016.

[2]. Bộ GTVT (2004), Tiêu chuẩn 22TCN319-04, Tiêu chuẩn vật liệu nhựa đường polymer - Yêu cầu kỹ thuật và phương pháp thử.

[3]. Bộ GTVT (2014), Quy định kỹ thuật về phương pháp thử độ sâu hằn lún vệt bánh xe của bê tông nhựa xác định bằng thiết bị Wheel tracking, ban hành kèm theo Quyết định số 1617/QĐ-BGTVT, ngày 29/4/2014.

[4]. TCVN8866:2011, Mặt đường ô tô - Xác định độ nhám mặt đường bằng phương pháp rắc cát - Thử nghiệm.

[5]. Viện KHCN GTVT (2015), Báo cáo tổng kết Dự án thí điểm BTNR thoát nước sử dụng nhựa đường thông thường có thêm phụ gia Tafpack-Super (TPS).

[6]. ASTM E303, Standard Test Method for Measuring Surface Frictional Properties Using the British Pendulum Tester.

Tag:

Bình luận

Thông báo

Bạn đã gửi thành công.