Liên hệ quảng cáo

Lựa chọn cấp phối cốt liệu cho thiết kế hỗn hợp đá - nhựa chặt theo phương pháp Bailey

Phương pháp Bailey là một phương pháp lựa chọn cấp phối cốt liệu cho hỗn hợp bê tông nhựa chặt (BTNC) rải nóng được sử dụng ở một số bang ở Mỹ.

|

ThS. Trần Danh Hợi PGS. TS. Trần Thị Kim Đăng Trường Ðại học Giao thông vận tải Người phản biện: TS. Nguyễn Quang Tuấn TS. Nguyễn Quang Phúc |

Tóm tắt: Phương pháp Bailey là một phương pháp lựa chọn cấp phối cốt liệu cho hỗn hợp bê tông nhựa chặt (BTNC) rải nóng được sử dụng ở một số bang ở Mỹ. Tuy nhiên, phương pháp này vẫn chưa được áp dụng ở Việt Nam. Bài báo giới thiệu kết quả áp dụng phương pháp này để thiết kế phối trộn cốt liệu cho thiết kế hỗn hợp đá - nhựa chặt làm móng đường ô tô ở Việt Nam.

TỪ KHÓA: Phương pháp Bailey, bê tông nhựa, hỗn hợp đá - nhựa chặt.

Abstract: In America, Bailey method is being used for aggregate blending for hot mix asphalt in some states. However, this method has not been applied in Vietnam. The paper presents the results of Bailey method application for gradation selection in dense bituminous macadam mixture design for basecourse.

Keywords: bailey method, dbm, hỗn hợp đá dăm đen, hỗn hợp đá trộn nhựa.

1. ĐẶT VẤN ĐỀ

Sự bền vững của hỗn hợp BTNC được xây dựng từ hai yếu tố: Bộ khung cốt liệu thô vững chắc và độ ổn định, độ bền của hỗn hợp vữa cốt liệu mịn, bột khoáng và nhựa đường. Phương pháp thiết kế phối trộn thành phần cốt liệu truyền thống cho hỗn hợp BTNC tập trung vào tiêu chí độ chặt mà chưa xét đến sự chèn móc, tiếp xúc tốt giữa các hạt cốt liệu tạo khung chịu lực vững chắc. Trong khi đó, phương pháp Bailey định hướng thiết kế phối trộn cốt liệu cải thiện sự tiếp xúc, chèn móc giữa các hạt cốt liệu lớn, từ đó cải thiện tính chất cơ học của hỗn hợp BTNC.

Trong nghiên cứu này, phương pháp Bailey được vận dụng để lựa chọn cấp phối cốt liệu cho thiết kế hỗn hợp đá - nhựa chặt (Dense bituminous macadam - DBM) sử dụng làm lớp móng trên trong kết cấu áo đường ô tô cấp cao.

2. LÝ THUYẾT CƠ BẢN CỦA PHƯƠNG PHÁP BAILEY

2.1. Giới thiệu chung về phương pháp Bailey

Phương pháp này được phát triển bởi Robert Bailey - nguyên là kỹ sư công tác tại Sở Giao thông Illinois (IDOT), Mỹ. Phương pháp Bailey được đánh giá là một phương pháp tiếp cận có tính hệ thống trong việc lựa chọn và điều chỉnh cấp phối cốt liệu trong hỗn hợp BTNC rải nóng. Phương pháp hướng tới thiết kế cấp phối có bộ khung cốt liệu chắc chắn để tăng khả năng kháng hằn lún và tạo ra độ rỗng thích hợp của cốt liệu khoáng để tăng độ bền [1].

Phương pháp Bailey là một công cụ để thiết kế tạo ra sự chèn móc và cấu trúc cốt liệu trong hỗn hợp BTNC. Phương pháp này có thể sử dụng cho quá trình kiểm soát chất lượng của hỗn hợp BTNC nhưng không phải là phương pháp thiết kế hỗn hợp [1].

Phương pháp Bailey sử dụng 2 quy tắc sau làm cơ sở của mối quan hệ giữa cấp phối cốt liệu và những chỉ tiêu thể tích của hỗn hợp:

- Sự xếp chặt cốt liệu;

- Sự phân định cốt liệu thô và cốt liệu mịn.

Với những quy tắc này, các bước chính trong phương pháp Bailey như sau:

- Phối trộn cốt liệu theo thể tích;

- Phân tích hỗn hợp được phối trộn.

Định nghĩa truyền thống về cốt liệu thô là những hạt cốt liệu sót lại trên sàng 4,75mm, còn cốt liệu mịn là những hạt cốt liệu lọt qua sàng 4,75mm. Cỡ hạt phân định thô và mịn như nhau đối với tất cả các loại hỗn hợp BTN có cỡ hạt lớn nhất danh định Dmax ≥ 12,5mm.

Theo phương pháp Bailey, cỡ sàng phân định cỡ hạt thô và cỡ hạt mịn được gọi cỡ sàng điều khiển chính (PCS). Cỡ sàng điều khiển chính được tính toán trên cơ sở cỡ hạt lớn nhất danh định (NMPS) của cấp phối cốt liệu.

Cỡ hạt điều khiển chính (PCS) được lấy theo cỡ sàng gần nhất với kết quả tính toán PCS trong công thức 1 [1], [2].

PCS = NMPS x 0,22 (1)

- PCS: Cỡ sàng điều khiển chính cho toàn bộ hỗn hợp cốt liệu.

- NMPS: Cỡ hạt lớn nhất danh định cho toàn bộ hỗn hợp cốt liệu.

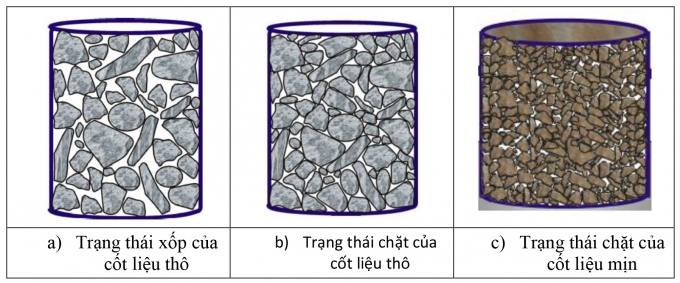

Để phối trộn các đống cốt liệu, cần phải xác định khối lượng thể tích ở trạng thái xốp (chưa đầm) và khối lượng thể tích ở trạng thái chặt (đã đầm) của cốt liệu thô (Hình2.1a, b). Đối với đống cốt liệu mịn, khối lượng thể tích ở trạng thái chặt phải được xác định (Hình 2.1c). Những thông số này dùng để xác định độ rỗng cốt liệu thô khi tính toán phối trộn các cốt liệu với nhau.

|

| Hình 2.1: Khối lượng thể tích của cốt liệu [1] |

Khối lượng thể tích ở trạng thái xốp có thể coi là cận dưới của sự tiếp xúc cốt liệu thô. Về mặt lý thuyết, đây là đường chia ranh giới giữa cấp phối cốt liệu thô và cốt liệu mịn. Nếu lựa chọn khối lượng thể tích cốt liệu thô nhỏ hơn so với khối lượng thể tích ở trạng thái xốp, các hạt cốt liệu thô sẽ bị đẩy xa nhau, không tạo ra sự tiếp xúc giữa chúng. Bởi vậy, bộ khung cốt liệu thô sẽ không được hình thành và tính chất của hỗn hợp liên quan đến các tính chất của cốt liệu mịn.

Khối lượng thể tích ở trạng thái chặt thường ở giới hạn trên của sự tiếp xúc cốt liệu thô. Giá trị này thường gần 110% của khối lượng thể tích ở trạng thái xốp. Khối lượng thể tích thiết kế thường được chọn hướng tới khối lượng thể tích ở trạng thái chặt. Tuy nhiên, giá trị này càng tăng thì hỗn hợp được tạo ra càng khó xây dựng ở hiện trường.

Đối với hỗn hợp cấp phối chặt, khối lượng thể tích thiết kế thường lấy theo phần trăm của khối lượng thể tích ở trạng thái xốp. Nếu mong muốn hỗn hợp thiết kế có một vài mức độ tiếp xúc cốt liệu thô (như với hỗn hợp BTNC cấp phối cốt liệu thô), khối lượng thể tích thiết kế của cốt liệu thô nên trong phạm vi 95% đến 105% của khối lượng thể tích ở trạng thái xốp. Giá trị vượt quá 105% khối lượng thể tích ở trạng thái xốp nên tránh vì sẽ tạo ra hỗn hợp khó đầm chặt ở hiện trường.

2.2. Trình tự thiết kế cấp phối cốt liệu [1]

Thiết kế cấp phối cốt liệu theo thể tích gồm các bước sau:

- Chọn giá trị khối thể tích thiết kế của từng cốt liệu thành phần. Với các cốt liệu thô, giá trị này được tính theo khối lượng thể tích ở trạng thái xốp. Khối lượng thể tích thiết kế của cốt liệu mịn được lấy bằng khối lượng thể tích của chúng xác định ở trạng thái chặt;

- Tính toán độ rỗng của từng cốt liệu thô tương ứng với khối lượng thể tích thiết kế;

- Tính toán khối lượng của cốt liệu mịn lấp đầy lỗ rỗng được tạo ra bởi cốt liệu thô (khối lượng hạt mịn tính theo khối lượng thể tích ở trạng thái chặt của cốt liệu mịn);

- Từ khối lượng của từng cốt liệu, xác định tổng khối lượng của hỗn hợp cốt liệu phối trộn và phần trăm của từng nhóm cốt liệu trong hỗn hợp;

- Xác định phần trăm cốt liệu thô trong cốt liệu mịn và phần trăm cốt liệu mịn có trong cốt liệu thô theo khối lượng;

- Xác định phần trăm của mỗi nhóm cốt liệu sau hiệu chỉnh theo khối lượng;

- Nếu sử dụng bột khoáng, điều chỉnh phần trăm cốt liệu mịn để đảm bảo thể tích của cốt liệu thô và cốt liệu mịn không thay đổi;

- Xác định phần trăm của từng đống cốt liệu riêng rẽ theo khối lượng để sử dụng cho tính toán phối trộn cốt liệu.

2.3. Phân tích hỗn hợp cốt liệu thiết kế [1]

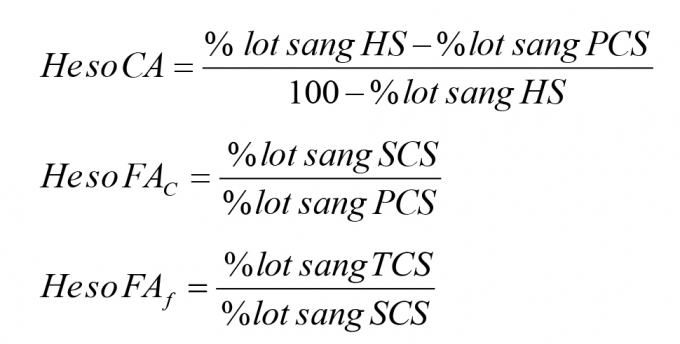

Để đánh giá kết quả thiết kế cấp phối cốt liệu, phương pháp Bailey sử dụng các hệ số sau:

|

(2)

(3)

(4)

Trong đó:

HS - Cỡ sàng phân định cỡ hạt thô lớn và cỡ hạt thô trung gian (HS = 0,5 NMPS)

SCS - Cỡ sàng điều khiển cấp 2(SCS = 0,22 PCS)

SCS - Cỡ sàng điều khiển cấp 3(TCS = 0,22 SCS)

Để đánh giá sự tiếp xúc của từng phần cấp phối cốt liệu, thường sử dụng các hệ số CA, FAC và FAf. Các hệ số này dùng trong việc đánh giá hỗn hợp phối trộn và điều chỉnh độ rỗng cốt liệu (VMA). Tăng hệ số CA tiến đến 1,0 sẽ làm tăng độ rỗng cốt liệu VMA. Tuy nhiên, khi giá trị này gần bằng 1,0 thì phần cốt thô trở lên mất cân bằng do các hạt trung gian sẽ điều khiển bộ khung cốt liệu. Nếu giảm hệ số này xuống quá nhỏ (≈ 0) sẽ làm tăng nguy cơ bị phân tầng của hỗn hợp khi thi công. Các hệ số FA cũng có ảnh hưởng đến VMA. Khi tăng các hệ số FA này thì cốt liệu mịn sẽ trở lên chặt hơn tức là làm cho độ rỗng trong hỗn hợp giảm.

3. ÁP DỤNG PHƯƠNG PHÁP BAILEY THIẾT KẾ CẤP PHỐI CỐT LIỆU CHO HỖN HỢP ĐÁ - NHỰA CHẶT

3.1. Khái niệm về hỗn hợp đá - nhựa chặt

Hỗn hợp đá - nhựa chặt trong nghiên cứu này là một hỗn hợp bê tông nhựa chặt với cấp phối có cỡ hạt lớn nhất danh định không nhỏ hơn 25mm và sử dụng hàm lượng nhựa đường thấp (2,5 - 4,5%).

3.2. Thiết kế cấp phối cốt liệu cho hỗn hợp đá - nhựa chặt (DBM 25)

Trong ví dụ thiết này, sử dụng 3 loại cốt liệu thô (10/25, 10/20 và 5/10), 01 loại cốt liệu mịn (0/5) và bột khoáng. Để phối trộn các cốt liệu này theo thể tích, cần xác định các thông số sau:

- Cấp phối của các đống cốt liệu thành phần và tỷ trọng khối của chúng;

- Khối lượng thể tích ở trạng thái xốp và ở trạng thái chặt theo AASHTO T-19.

Ngoài ra, cần phải quyết định các thông số sau của các cốt liệu thành phần:

- Khối lượng thể tích thiết kế của cốt liệu (% của khối lượng thể tích ở trạng thái xốp);

- Lượng lọt sàng 0,075mm;

- Tỷ lệ phối trộn của các cốt liệu thô;

- Tỷ lệ phối trộn của các cốt liệu mịn.

Trong nghiên cứu này, sử dụng các cốt liệu lấy từ mỏ đá Thống Nhất - huyện Kinh Môn, tỉnh Hải Dương, Việt Nam. Các thông số đầu vào của cốt liệu phục vụ cho thiết kế được xác định tại Phòng Thí nghiệm LASXD 1256, Trường Đại học GTVT (Bảng 3.1).

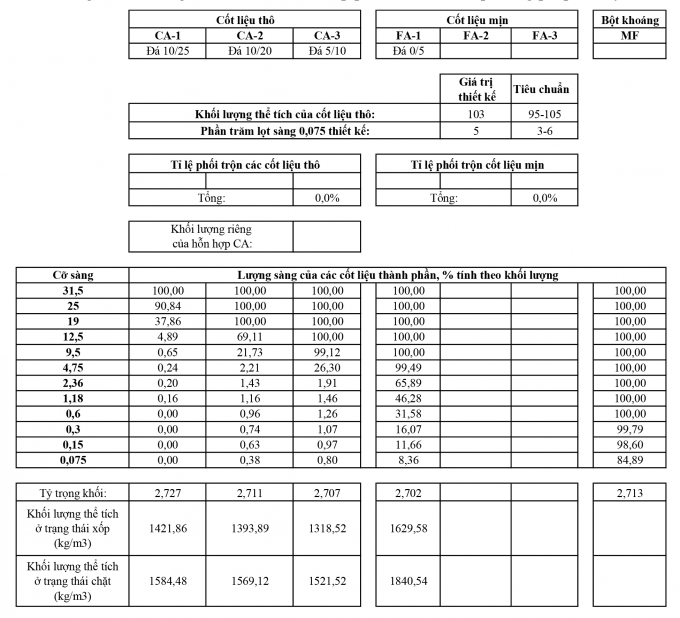

Trong nghiên cứu này, lựa chọn 3 tỷ lệ phối trộn của các nhóm cốt liệu thô (Bảng 3.2). Tương ứng với mỗi tỷ lệ này, vận dụng phương pháp Bailey tính toán phối trộn cốt liệu, kết quả thu được thể hiện ở Bảng 3.2.

Bảng 3.1. Các thông số đầu vào thiết kế cấp phối cốt liệu theo phương pháp Bailey

|

Bảng 3.2. Kết quả phối trộn các đống cốt liệu cho hỗn hợp đá - nhựa chặt DBM 25

|

|

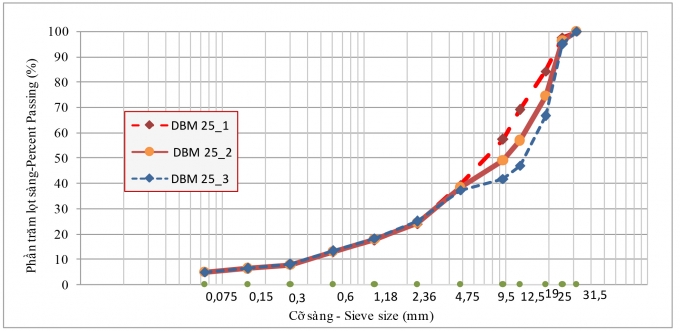

| Hình 3.1:Đường cong cấp phối cốt liệu DBM 25 sau khi phối trộn |

Trong trường hợp phải lựa chọn cấp phối cốt liệu nằm trong đường bao cấp phối cốt liệu tiêu chuẩn thì sau khi phối trộn cần tính toán lượng lọt sàng tích lũy trên các mắt sàng và kiểm tra cấp phối này. Nếu không đạt yêu cầu có thể điều chỉnh tỷ lệ phối trộn giữa các nhóm cốt liệu để thỏa mãn đường bao cấp phối này.

4. ĐÁNH GIÁ CẤP PHỐI CỐT LIỆU ĐƯỢC THIẾT KẾ THEO PHƯƠNG PHÁP BAILEY

4.1. Các chỉ tiêu đánh giá cấp phối cốt liệu sau khi trộn

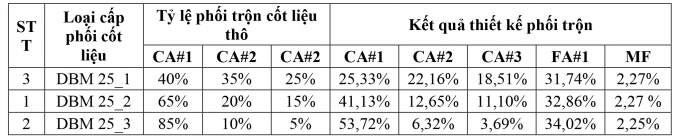

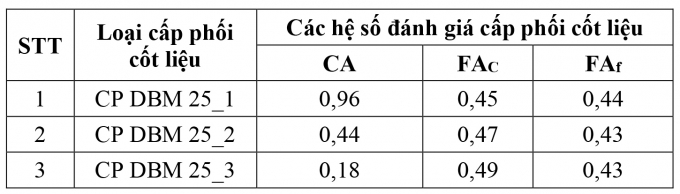

Tính toán hệ số của cấp phối cốt liệu DBM 25 sau khi phối trộn được kết quả thể hiện ở Bảng 4.1.

Bảng 4.1.Các hệ số đánh giá cốt liệu của 3 cấp phối thiết kế

|

Có thể thấy rằng, cấp phối CP DBM 25_1 có CA = 0,96 nên trong hỗn hợp này chứa một lượng lớn các hạt trung gian (4,75 - 12,5mm) nên khó tạo bộ khung cốt liệu thô; CP DBM 25_3 có hệ số CA = 0,18 cho thấy hỗn hợp có tỷ lệ các cỡ hạt trung gian ít, do đó dễ dẫn đến hiện tượng phân tầng khi thi công. Đối với cấp phối CP DBM25_2, hệ số CA = 0,44, tỷ lệ các hạt cốt liệu trung gian so với nhóm cốt liệu thô nằm trên sàng 12,5mm ở mức trung bình sẽ vừa góp phần tạo nên bộ khung cốt liệu thô vừa hạn chế sự phân tầng trong thi công.

4.2. Đánh giá cấp phối cốt liệu thông qua các chỉ tiêu thể tích và độ bền Marshall cải tiến

Sử dụng phương pháp Marshall cải tiến [3], xác định hàm lượng nhựa tối ưu cho CP DBM 25_2 (với nhựa 60/70) nằm trong khoảng 3,2% - 4,1% so với khối lượng hỗn hợp. Chọn hàm lượng nhựa tối ưu = 3,7% để đúc các mẫu Marshall cải tiến, xác định chỉ tiêu cơ lý cơ bản của hỗn hợp được kết quả: Va = 4,3%; VMA = 12,8%; độ bền Marshall = 25KN, độ dẻo Marshall = 3,5. Các giá trị này đều thỏa mãn yêu cầu đối với BTNC 25 quy định tại QĐ 858/QĐ-BGTVT.

4.3. Đánh giá cấu trúc cốt liệu của mẫu đá - nhựa DBM 25 sau khi đầm nén

Để đánh giá cấu trúc của hỗn hợp đá - nhựa chặt DBM 25_2, dùng máy cắt ngang thân mẫu đúc Marshall (Hình4.1) và quan sát bề mặt mẫu sau khi cắt. Có thể thấy rằng, trong mẫu sau khi đầm nén đã tạo ra sự tiếp xúc giữa các hạt cốt liệu thô ở cấp độ nhất định. Nhờ sự tiếp xúc này, dự báo khả năng kháng lún cũng như cường độ (mô-đun) của DBM 25_2 sẽ được cải thiện.

|

| Hình 4.1: Cấu trúc của hỗn hợp DBM 25_2 (nhựa 60/70 với hàm lượng 3,7%) |

5. KẾT LUẬN VÀ CÁC HƯỚNG NGHIÊN CỨU TIẾP THEO

5.1. Kết luận

Từ kết quả thiết kế cấp phối cốt liệu cho hỗn hợp đá - nhựa chặt bằng phương pháp Bailey, có thể rút ra kết luận sau:

- Phương pháp Bailey là một phương pháp có thể sử dụng hiệu quả khi phối trộn cốt liệu cho hỗn hợp đá - nhựa chặt dùng làm móng đường ô tô;

- Trong các kết quả phối trộn, cấp phối CP DBM 25_2 có hệ số CA phù hợp để chế tạo hỗn hợp đá - nhựa chặt có bộ khung cốt liệu thô tốt.

5.2. Các định hướng nghiên cứu tiếp theo

Nghiên cứu này tạo ra cấp phối cốt liệu để thiết kế hỗn hợp đá - nhựa chặt phục vụ cho các nghiên cứu tiếp theo về tính chất cơ lý của hỗn hợp đá - nhựa chặt sử dụng các loại nhựa đường khác nhau 60/70, 35/50 và 20/30.

Tài liệu tham khảo

[1]. Transportation research board (2002), Bailey method for gradation selection in hot-mix asphalt mixture design, Washington DC, USA.

[2]. William Robert Vavrik (2000), Asphalt mixture design concepts to develop aggregate interlock, The graduate college of the university of Illinois, USA.

[3]. Bộ Khoa học và Công nghệ (2011), TCVN 8820:2011 - Hỗn hợp bê tông nhựa nóng - Thiết kế hỗn theo phương pháp Marshall, Hà Nội, Việt Nam.

Tag:

Bình luận

Thông báo

Bạn đã gửi thành công.