Liên hệ quảng cáo

Các phương pháp đo mô-men xoắn hiện đại trên hệ trục diesel tàu thủy

Bài báo giới thiệu một số phương pháp hiện đại đo mô-men xoắn của hệ trục diesel tàu thủy và phân tích các ưu điểm vượt trội của chúng so với các phương pháp đo mô-men xoắn trực tiếp, truyền thống để lựa chọn phương pháp thích hợp trong nghiên cứu thiết kế, chế tạo thử nghiệm thiết bị đo mô-men xoắn tại Việt Nam, nhằm đáp ứng được các yêu cầu của các tổ chức đăng kiểm thế giới, khai thác tàu an toàn, tin cậy và kinh tế.

|

ThS. NCS. HOÀNG VĂN SĨ TS. LÊ VĂN VANG Trường Đại học GTVT TP. Hồ Chí Minh PGS. TSKH. ĐỖ ĐỨC LƯU Trường Đại học Hàng hải Việt Nam Người phản biện: PGS. TS. Lê Hữu Sơn TS. Ngô Duy Nam |

Tóm tắt: Bài báo giới thiệu một số phương pháp hiện đại đo mô-men xoắn của hệ trục diesel tàu thủy và phân tích các ưu điểm vượt trội của chúng so với các phương pháp đo mô-men xoắn trực tiếp, truyền thống để lựa chọn phương pháp thích hợp trong nghiên cứu thiết kế, chế tạo thử nghiệm thiết bị đo mô-men xoắn tại Việt Nam, nhằm đáp ứng được các yêu cầu của các tổ chức đăng kiểm thế giới, khai thác tàu an toàn, tin cậy và kinh tế.

Từ khóa: Đo mô-men xoắn trực tiếp, hệ trục diesel tàu thủy, rung động xoắn.

Abstract: This paper presents some modern methods to measure the torque on diesel propulsion shaft and analyzies their gigantic advantages in comparison with traditional direct methods in order to choose an appropriate method on research design, experimental manufacture the propulsion shaft torque meter in Vietnam to satisfy IACS’s requirements and exploit ship safely, reliably and economically.

Keywords: Torque measurement methods, propulsion shaft torque, torsional vibrations.

1. Đặt vấn đề

Khi thiết kế đóng mới tàu thủy hoặc hoán cải, các tổ chức đăng kiểm trên thế giới (IACS) yêu cầu phải tính dao động xoắn (torsional vibrations, TV) hệ trục diesel lai chân vịt, đồng thời phải tiến hành đo thực tế để kiểm tra sự đúng đắn và tin cậy của các kết quả tính [1, 2]. Nguyên nhân kết quả tính TV phải được kiểm tra lại bằng thí nghiệm đo trên cơ hệ thực bởi quá trình tính cơ hệ được mô hình hóa thành hữu hạn các mô-men quán tính tập trung với giá trị của các đại lượng quy đổi chỉ gần đúng. Độ chính xác của mô hình phụ thuộc vào rất nhiều yếu tố, do vậy kết quả thu được gần đúng và cần được kiểm chứng qua thực nghiệm là quy luật tất yếu. Điều quan trọng cơ bản chính là bản chất vật lý của TV đã đưa hiện tượng dao động này có vai trò rất quan trọng, cần được kiểm tra, giám sát để đảm bảo tính bền, độ an toàn tin cậy cho hệ trục và con tàu cũng như thủy thủ đoàn trên tàu.

Theo Quy chuẩn Việt Nam (QCVN 21:2010/BGTVT) có quy định về bảng tính dao động xoắn tự do (FTV) và dao động xoắn cưỡng bức (ETV), đánh giá mức độ ETV cộng hưởng trong suốt dải vòng quay khai thác ∆nkt = [ nmin, nmax] cũng như phân tích đánh giá thành phần điều hòa chính do cộng hưởng sinh ra khi động cơ khai thác ở phạm vi gần vòng quay định mức [1, 2]. Quy chuẩn trên cũng đã yêu cầu cần tiến hành đo trên hệ thực các FTV và ETV để kiểm tra. Như vậy, thiết bị đo TV mà chúng ta sử dụng đều phải đáp ứng được các yêu cầu tối thiểu của QCVN 21:2010/BGTVT.

Trước đây, chúng ta đã biết các thiết bị đo mô-men xoắn và công suất bằng các hệ thống phanh cơ khí, thủy lực hoặc điện. Nguyên lí cơ bản để đánh giá mô-men xoắn (Torque, [N.m, KN.m]) hay công suất (Power, [W, KW, HP]) là sự cân bằng năng lượng đầu vào - ra của thiết bị đo và mối tương quan giữa N(công suất) = M(mô-men) x w (tốc độ góc). Nguyên lí và thiết bị đo đã được sử dụng rộng rãi trong những năm 70 đến cuối thế kỉ XX. Thiết bị đo đưa ra các giá trị chỉ báo trung bình qua các đồng hồ kim chỉ hoặc hiển thị số. Những phanh thử trên được sử dụng trong các cơ sở đào tạo, thí nghiệm hoặc trung tâm kiểm định động cơ cố định. Không thể di chuyển đến các tàu để đo cũng như không thể đáp ứng với các yêu cầu khắt khe hiện nay của các cơ quan đăng kiểm quốc tế về đo TV như đã nêu trên.

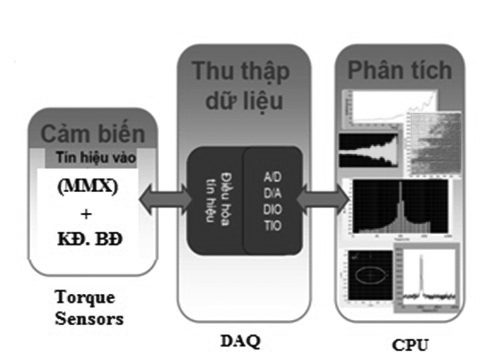

2. Nguyên lý đo mô-men xoắn hiện đại

Hiện nay, trên thế giới đã đưa ra một số thiết bị đo TV cho hệ trục diesel lai chân vịt cũng như diesel lai máy phát điện, đó là những thiết bị đo hiện đại, thông thường gồm các chi tiết cảm biến mô-men xoắn và biến đổi thành tín hiệu điện (hiệu điện thế, dòng điện, điện dung…) hoặc xung số theo các nguyên lí khác nhau, chúng ta gọi chung là phần tử cảm biến mô-men (Torque Sensors-TS). Đầu ra của tín hiệu từ TS được khuếch đại, phần tử khuếch đại ban đầu (KĐBĐ) để đạt chuẩn đầu ra (ví dụ ±5V) rồi sau đó đưa đến bộ biến đổi tương tự số (ADC, Analog - Digital Convertor). Bộ ADC hiện nay thường đa kênh và có thêm một số chức năng hỗ trợ, được các nhà chế tạo đưa ra thị trường với chuẩn công nghiệp, có thể có các tên gọi khác nhau, tuy nhiên hiện nay thường gọi là bộ góp dữ liệu Data Acquisition(DAQ). Từ DAQ tín hiệu đi tới trung tâm xử lí tín hiệu, Central Processing Unit (CPU) để xử lí thông tin dưới dạng số (thông thường đây là CPU của máy tính). Nhờ phần mềm xử lí, chúng ta thu được các đặc tính cần thiết của tính hiệu TV. Sơ đồ nguyên lí thiết bị đo mô-men xoắn hiện đại được chỉ ra trên Hình 2.1 [3, 4].

|

| Hình 2.1: Sơ đồ nguyên lý thiết bị đo mô-men xoắn hiện đại |

Như vậy, một thiết bị đo môn-men xoắn hiện đại gồm có các TS để cảm biến mô-men xoắn tác động lên trục cần đo và chuyển về dạng tín hiệu điện cần thiết (bao gồm TS + KĐBĐ, DAQ và CPU). Từ sơ đồ nguyên lí thiết bị đo mô-men xoắn hiện đại trên, chúng ta cần nghiên cứu nguyên lí cơ bản để thu được các tín hiệu điện cần thiết tương ứng với mô-men xoắn tác động trên trục cần đo. Đây chính là nội dung cơ bản mà chúng tôi sẽ đề cập đến trong bài báo này.

Để đáp ứng các yêu cầu cơ bản hiện nay của QCVN 21:2010/BGTVT, thiết bị đo mô-men xoắn cần đáp ứng các yêu cầu kỹ thuật sau: TS cảm ứng tuyến tính sự biến đổi động của mô-men xoắn tác động với độ chính xác tường minh; dễ thực hiện đo trên hệ trục thực; TS là loại không tiếp xúc; tín hiệu động mô-men xoắn thu được cần được xử lí để thu các đại lượng cần thiết như giá trị trung bình, biên độ và pha của các thành phần điều hòa, so sánh với các giá trị ngưỡng chuẩn. Việc xuất kết quả thu được ra màn hình cũng như lưu trữ, in ấn cần đáp ứng theo yêu cầu sử dụng, mang tính công nghiệp. Các yêu cầu đầu tiên liên quan đến đầu đo TS sẽ được xem xét trong bài báo này. Các yêu cầu còn lại có thể được giải quyết bằng con đường thuật toán và lập trình xử lí tín hiệu trong CPU.

3. Các phương pháp hiện đại đo mô-men xoắn trên hệ trục diesel tàu thủy

Một số nguyên lí cơ bản để cảm ứng sự biến thiên mô-men xoắn tác động trên đoạn trục được ứng dụng vào việc nghiên cứu thiết kế, chế tạo thử nghiệm thiết bị đo mô-men xoắn hiện đại sẽ được xem xét cụ thể sau đây: (a) Mô-men xoắn tác động trên bề mặt xung quanh của đoạn trục chịu xoắn và làm cho ứng xuất xoắn trên bề mặt biến đổi, tỉ lệ thuận với mô men xoắn tác động; (b) Mô-men xoắn tác động trên một đoạn trục tỉ lệ thuận với độ lệch các góc xoắn giữa hai đầu đoạn trục đó; (c) Góc xoắn là kết quả từ phép tích phân của vận tốc góc hoặc là hai lần tích phân của gia tốc góc.

Trên cơ sở các nguyên lí cơ bản, chúng ta sẽ nghiên cứu các loại TS không tiếp xúc sau đây: (1) TS dạng tem dán biến dạng (tenzometer, strain gage); (2) TS dạng từ trường (magnetic TS; magneto-elastic TS); (3) TS dạng quang (optical TS). Khi dùng TS từ, tín hiệu đo được thông thường là tín hiệu tương tự, còn tín hiệu đo bằng TS quang là tín hiệu số. Tín hiệu thu được từ các TS dạng (2) hoặc (3) phụ thuộc vào đặc điểm cụ thể của từng loại mà chúng ta phân loại ra tín hiệu dao động chuyển vị góc, vận tốc góc hoặc gia tốc góc.

3.1. Cảm biến mô-men xoắn dùng tem điện trở dán trên bề mặt

Phương pháp dựa trên nguyên tắc tem dán ứng suất, khi dán tem ứng suất trên trục với đường tâm trục song song với đường tâm của tem, trục bị giãn ra thì tem ứng suất cũng sẽ giãn ra và đo điện trở sẽ tăng, ngược lại, nếu đường trục bị nén lại thì tem dán cũng bị ép và điện trở của tem dán cũng giảm theo.

|

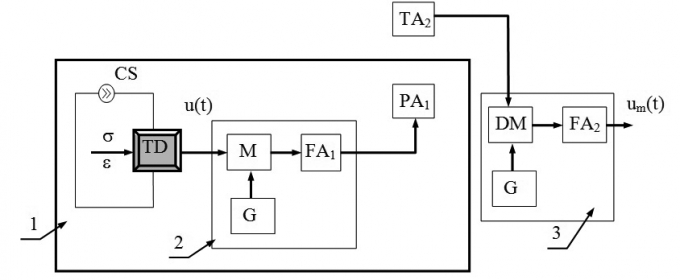

| Hình 3.1: Sơ đồ nguyên lý biến dạng xoắn trên đường trục nhờ tem dán biến dạng |

1 - Trục; 2 - Cụm điều chế; 3 - Cụm giải điều chế; TD - Cảm biến biến dạng; M - Bộ điều chế; G - Nguồn sóng mang; FA1 - Khuếch đại ban đầu; PA1 - Anten phát; TA2- Anten thu; DM - Bộ giải điều chế; FA2 - Khuếch đại ban đầu 2; CS - Nguồn dòng điện ổn định

Từ nguyên lí thay đổi điện trở của tem dán trên trục khi biến dạng của trục tem dán thay đổi sẽ đưa ra phương án xác định sự biến thiên điện trở của tem dán theo MMX tác động trên đoạn trục. Trên Hình 3.1 đưa ra sơ đồ nguyên lí cảm biến mô-men xoắn dạng tem dán điện trở dùng anten thu và phát tín hiệu đo [4].

Đầu đo mô-men dạng tem dán (TD) biến dạng tối ưu nhất khi dùng 4 tem dán giống nhau bằng 4 điện trở, dán trên trục và tạo với đường trục một góc 45o theo mạch cầu cân bằng. Dùng nguồn cấp có dòng ổn định (CS). Nguồn tạo sóng mang G, cụm điều chế, khuếch đại ban đầu tại mạch phát (FA1), anten phát (PA1) gắn trên trục và quay cùng trục. Bộ điều chế thực hiện điều chế tần số mang. Tín hiệu đó được truyền từ anten phát (quay cùng trục). Độ sâu điều chế tỉ lệ thuận với biến dạng trên trục.

Giá thành thực hiện phương pháp này thấp, có thể sử dụng cho các hệ trục tàu thủy, kết cấu gọn nhẹ, dễ sử dụng và truy xuất dữ liệu bằng công nghệ không dây, phương pháp này không làm ảnh hưởng nhiều đến hệ trục vì không tiêu thụ công suất và không sinh mô-men ma sát như các phương pháp trên. Tuy nhiên, để phương pháp này có độ chính xác cao cần phải tính đến nhiệt độ thay đổi trên bề mặt đo ứng suất, do vậy cần có mạch bù nhiệt, cần phải làm sạch bề mặt lắp cảm biến, việc hiệu chuẩn vị trí lắp các cảm biến đòi hỏi phải có kinh nghiệm và chính xác để không làm ảnh hưởng đến giá trị đo, điện trở tiếp xúc quá lớn, rất khó đưa điện áp vào cung cấp cho mạch cầu cũng như lấy tín hiệu ra ngoài với sóng radio nên chỉ áp dụng với dãy vòng quay thấp, tốc độ lấy mẫu dưới 16 bit, 100kS/s nên thường gặp sai số lớn, các mặt cảm biến lâu ngày bị bẩn do bụi gây tiếp xúc không tốt.

3.2. Cảm biến mô-men xoắn theo nguyên lí đo độ lệch góc hai mặt cắt

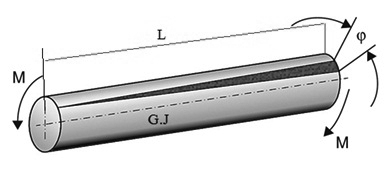

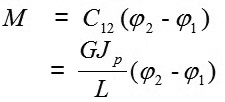

Nguyên lý chung là đo góc lệch giữa hai mặt cắt thông qua các kỹ thuật khác nhau như điện từ, quang học, từ đó có thể tính được momen xoắn dựa vào công thức:

|

| Hình 3.2: Mặt cắt trục chịu xoắn |

|

Trong đó: M [N.m] - Môn men xoắn;

C12 [kg.m] - Hệ số cứng chống xoắn;

1 [rad] - Góc xoắn tại mặt cắt thứ 1;

2 [rad] - Góc xoắn tại mặt cắt thứ 2;

G [N/m2 ] - Mô đun đàn hồi xoắn;

L [m] - Chiều dài đoạn trục;

Jp [m4] - Môn men quán tính cực.

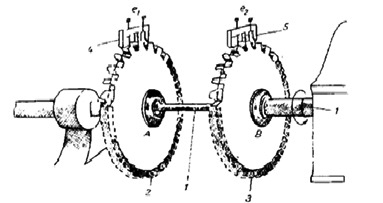

3.2.1. Phương pháp cảm ứng chuyển vị vòng quay bằng từ [5]

|

| Hình 3.3: Phương pháp cảm ứng từ ShaftMaster 1000M của Tortionmeter |

1 - Trục cần đo mo-men xoắn; 2,3.- Đĩa sắt từ; 4,5 - Bộ chuyển đổi cảm ứng

Góc lệch pha giữa hai tín hiệu (2 mặt cắt) do 2 bộ chuyển đổi cảm ứng (4) và (5).

Khi chưa có momen xoắn răng của đĩa (2) và (3) song song với nhau, sức điện động cảm ứng e1 và e2 trùng pha nhau. Khi bị xoắn đĩa (2) và (3) lệch nhau một góc nào đó và sức điện động cảm ứng lệch nhau một góc tỉ lệ với mô-men.

Phương pháp này chỉ áp dụng cho các hệ trục có dải vòng quay thấp, kết cấu cồng kềnh. Quá trình sử dụng lâu dài có thể sinh ra bẩn ở các mặt cảm biến gây nên cản trở tín hiệu và làm giảm tính chính xác. Có thể dễ dàng lắp đặt trên hệ trục tàu thủy. Tuy nhiên, giá thành chi phí cho thiết bị này cao và phải có các phần mềm tương ứng.

Phương pháp này được áp dụng trên các tàu biển trong những năm cuối thế kỉ XX. Trên tàu huấn luyện SAO BIỂN (Trường Đại học Hàng hải Việt Nam) được trang bị thiết bị TS dạng từ, chế tạo cách đây 30 năm. Hiện nay, thiết bị đo này bị hỏng, không làm việc.

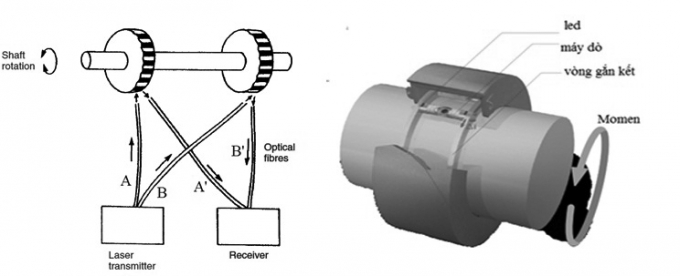

3.2.2. Phương pháp cảm ứng chuyển vị vòng quay bằng quang học [6]

Cũng như phương pháp từ, phương pháp quang sử dụng một hệ thống phát tín hiệu bằng LED, có tốc độ truyền cao. Bộ thu tín hiệu (Receiver) tiếp nhận các tín hiệu quang học từ 2 thiết bị đo vòng quay gắn trên trục.

Dữ liệu thu được có thể được phát sóng từ xa không dây và do đó có thể được đọc bởi thiết bị thu phát kỹ thuật số và máy tính dựa trên thu thập từ thiết bị ngoại vi qua USB, Ethernet, Wireless… làm cho hệ thống đa chức năng, nhanh chóng và có thể truyền được qua vệ tinh từ tàu vào bờ, người quản lý tàu của công ty có thể quyết định các chế độ khai thác tiết kiệm nhất cho động cơ và hệ thống động lực đẩy của con tàu.

|

| Hình 3.4: Phương pháp đo bằng quang học T-SENSE của hãng VAF |

Hệ thống thiết bị cảm biến mô-men xoắn bằng phương pháp đo quang học có nhiều ưu điểm như: Kết quả đo chính xác, ổn định và tuổi thọ thiết bị cao. Thiết bị hoạt động không có tiếng ồn và có thể hoạt động liên tục; khắc phục được hầu hết các lỗi ở các TS đã nêu trên. Thiết bị có kích thước nhỏ gọn, làm việc tin cậy, không có ma sát cơ khí, dễ bảo trì, dãy vòng quay hoạt động rộng (đến 25.000 vòng/phút) và có thể áp dụng cho nhiều đường kính trục khác nhau. Đầu ra tương tự hoặc số phù hợp trên các phần mềm, dễ dàng kết nối không dây, dễ lưu trữ và phân tích dữ liệu trên máy tính, kết hợp vào điều khiển giám sát hệ thống và mạng dữ liệu từ tàu đến công ty quản lý tàu.

Tuy nhiên, phương pháp này có vài hạn chế như yêu cầu độ chính xác cao, hiện đại từ công nghệ vi điện tử, phải có bảo vệ tia quang kín, giá thành đầu tư cao.

4. Kết luận

Trên cơ sở phân tích tính ưu việt của từng phương pháp, chúng tôi nhận thấy cả ba phương pháp đều có thể nghiên cứu và áp dụng vào các đối tượng tàu thủy khác nhau. Phương pháp cảm ứng từ dễ triển khai, song thiết bị cồng kềnh, độ chính xác và độ nhạy không cao vì phụ thuộc vào số lượng răng, khoảng cách giữa các răng và tốc độ truyền. Các công nghệ cảm biên không dây đo mô-men xoắn, không làm ảnh hưởng nhiều đến quá trình làm việc của hệ trục vì không tiêu thụ công suất và không sinh mô-men ma sát như các phương pháp đo mô-men truyền thống.

Thiết bị đo mô-men xoắn hiện đại có kết cấu nhỏ gọn, làm việc hiệu quả, tin cậy, có độ chính xác cao đáp ứng được yêu cầu của Quy chuẩn QCVN 21:2010/BGTVT và của các tổ chức đăng kiểm thế giới, do đó rất thích hợp để sử dụng đo mô men xoắn cho các hệ trục diesel tàu thủy, góp phần nâng cao tính an toàn, tính kinh tế của hệ động lực tàu thủy.

Tài liệu tham khảo

[1]. Quy chuẩn kỹ thuật Quốc gia. QCVN 21: 2010/BGTVT, Quy phạm phân cấp và đóng tàu biển vỏ thép. Phần 3 - Hệ thống máy tàu, Chương 8, Dao động xoắn hệ trục.

[2]. Class NK (2014), Rules for the Survey and Construction of Steel Ships (Part D, Chapter 8: TORSIONAL VIBRATION OF SHAFTINGS).

[3]. Đỗ Đức Lưu (2009), Động lực học và Chẩn đoán kỹ thuật diesel tàu thủy bằng dao động, NXB. GTVT.

[4]. Đỗ Đức Lưu (2006), Chẩn đoán trạng thái kỹ thuật diesel tàu thủy bằng dao động xoắn đường trục, Luận án TSKH. Học viện Hàng hải Quốc gia Macarov, Liên bang Nga.

[5]. http://www.torsionmeter.com/.

[6]. http://www.vaf.com.

Tag:

Bình luận

Thông báo

Bạn đã gửi thành công.