Liên hệ quảng cáo

Nghiên cứu và đề xuất giải pháp gia cố kết cấu mố trụ cầu ngập nước trên tuyến đường sắt ở Việt Nam

Việc nghiên cứu ứng dụng vật liệu mới để sửa chữa, tăng cường kết cấu cầu dưới nước trong điều kiện thi công tàu đang chạy là hết sức cần thiết.

|

ThS. Nguyễn Mạnh Thắng Công ty Cổ phần Đầu tư và XDGT Phương Thành |

TÓM TẮT: Việc nghiên cứu ứng dụng vật liệu mới để sửa chữa, tăng cường kết cấu cầu dưới nước trong điều kiện thi công tàu đang chạy là hết sức cần thiết. Bài báo giới thiệu phương pháp sửa chữa và tăng cường cho kết cấu mố trụ cầu ngập nước bằng ứng dụng vật liệu sợi cường độ cao FRP (Fiber - Reinforced - Polymer) trong bảo vệ kết cấu mố trụ cầu trên tuyến đường sắt ở Việt Nam.

Đường sắt Việt Nam (ĐSVN) đặc biệt là tuyến đường sắt Thống Nhất đã trải qua thời gian khai thác gần 100 năm, nhiều cầu trên tuyến đường sắt Thống Nhất đã từng bước được nâng cấp, cải tạo. Tuy nhiên, do các nguồn vốn còn hạn hẹp nên chưa có sự đầu tư toàn diện, vì thế còn nhiều công trình của cơ sở hạ tầng đường sắt như cầu, cống, hầm… trên tuyến chưa được cải tạo và nâng cấp. Đến nay, một số bộ phận kết cấu riêng lẻ của số cầu đã bị xuống cấp, bóc vỡ bê tông, han thép…, đặc biệt là các bộ phận ẩn dấu dưới nước. Đặc thù của ĐSVN hiện tại đều là các tuyến độc đạo nên khi thi công các công trình trên tuyến cần tránh tối đa việc phải ngừng tàu, thời gian thi công nên thực hiện trong thời gian giãn cách giữa 2 đoàn tàu để không làm ảnh hưởng đến công tác chạy tàu.

1. HIỆN TRẠNG HƯ HỎNG KẾT CẤU ẨN DẤU DƯỚI NƯỚC

1.1. Các hư hỏng điển hình

Ăn mòn do hiện tượng phong hóa: Bề mặt bị bào mòn, trơ đá hoặc sỏi. Những trụ có xây ốp bên ngoài thì mạch vữa xây bị rời rã.

Sụt lở do va xô của tàu thuyền: Do bê tông đã bị phong hóa, những trụ không có công trình chống và dễ bị lở khi có tác động không lớn của tàu thuyền.

Các dạng vết nứt xuất hiện trên thân mố, thân trụ: Các vết nứt xuất hiện trên bề mặt - các vết nứt này thường là vết ngang theo mối nối thi công, tại những vị trí tiếp giáp bệ và thân trụ, thân trụ và xà mũ, đá kê và mặt xà mũ trụ. Các vết nứt dọc và sâu do tác dụng của tải trọng, những vết nứt này thường xuất phát từ vị trí đá kê gối phát triển sâu xuống phía dưới thân trụ, có thể thông qua chiều dày thân trụ. Đây là dạng hư hỏng thường gặp nhất ở mố trụ cũ cầu đường sắt.

Vỡ bê tông mố trụ: Vật liệu làm mố trụ bị giảm đi cường độ ban đầu, dẫn đến nứt vỡ phần bên ngoài. Nếu là kết cấu bê tông cốt thép, phần bê tông bảo vệ bị vỡ gây ra tình trạng lộ và gỉ cốt thép, mặt cắt bị giảm yếu.

Sụt lở đá xây phần tứ nón: Xuất hiện do tác động của mưa lũ hoặc công tác thi công không đảm bảo yêu cầu kĩ thuật.

Những hư hỏng đối với móng: Bao gồm xói cục bộ; vỡ và gãy cọc; nứt vỡ thành giếng chìm, xói lở cục bộ bởi mưa lũ, phát triển tải trọng, sự xuất hiện cung trượt, hư hỏng của móng.

1.2. Phương pháp tăng cường kết cấu sử dụng sợi cường độ cao - FRP

Tăng cường kết cấu sử dụng vật liệu FRP dán bên ngoài là một biện pháp thay thế cho phương pháp nêu trên là dán bản thép ngoài cũng như dự ứng lực ngoài. Việc tăng cường được tiến hành bằng vật liệu FRP dính kết với kết cấu bê tông thông qua sự dính bám của keo epoxy.

Trong tăng cường khả năng chịu lực cắt đối với các kết cấu dầm hay cột, vật liệu FRP được gắn với các mặt của kết cấu bê tông với hướng của các thớ song song với hướng ứng suất kéo chủ để làm việc tương tự như cốt thép đai. Vật liệu FRP sử dụng hiệu quả nhất là khi được bọc lại hoàn toàn để tăng toàn diện khả năng chịu cắt. Tuy nhiên, giải pháp bọc một phần hay tăng thêm dự ứng lực vào FRP dạng thanh cũng có thể thực hiện một cách khả thi. Trong tăng cường khả năng chịu nén, các cột được bọc bằng FRP để hạn chế sự nở hông của bê tông, từ đó tăng khả năng chịu nén lên theo nguyên lý tương tự như bê tông trong ống thép.

Có hai hệ thống khác biệt có thể sử dụng. Dạng thứ nhất có dạng định hình sẵn, các hình dáng chủ yếu là dạng dải, tấm, hộp hay dạng góc mà áp dụng trực tiếp lên bề mặt kết cấu. Dạng thứ hai ở dạng tấm hay lưới được thực hiện thi công và bảo dưỡng ở hiện trường sử dụng việc dán ướt và thực hiện dán thủ công bằng tay.

Tuy nhiên, ngoài ưu điểm là vật liệu FRP có cường độ cao, trọng lượng nhỏ nên không tăng tĩnh tải, chống ăn mòn tốt... thì giải pháp này còn có nhược điểm như một số thông số của vật liệu chưa được nghiên cứu đầy đủ (tính từ biến của FRP, tính tự chùng, khả năng xuống cấp dưới tác dụng của các tia hồng ngoại do thành phần epoxy dễ bị xuống cấp), một số các tính năng cơ lý chưa đạt được như các yêu cầu đối với thép làm ảnh hưởng tới các thông số trong công nghệ thiết kế và thi công. Hầu hết các vật liệu FRP có mô-đun đàn hồi thấp. FRP có cường độ cao hơn thép, song mô-đun đàn hồi của hầu hết các loại FRP, đặc biệt là GFRP, tương đối thấp hơn so với thép. Hạn chế này có thể làm giảm khả năng khai thác của công trình trong trạng thái giới hạn sử dụng.

Vật liệu này đã được đưa vào Việt Nam được hơn 10 năm nay nhưng chủ yếu để gia cố kết cấu trên cạn với độ ẩm thấp (<4%). Trong những năm gần đây, một số hãng đã sáng chế ra loại keo có thể dán được trong môi trường nước. Do việc mới áp dụng trong các kết cấu công trình, đặc biệt là các công trình cầu, nên các số liệu thí nghiệm và đưa ra giới hạn mỏi cũng như phạm vi đường cong tổn hao do mỏi trong nhiều trạng thái ứng suất. Với các đặc tính của vật liệu nêu trên nên vật liệu thích ứng trong phạm vi rộng.

1.3. Phương pháp khoan xuyên, gia cường bằng bó sợi bọc FRP

Đây là giải pháp gia cường các trụ cầu trong sửa chữa, tằng cường các cầu của Nhật Bản.

Với dạng khoan ngang: Tiến hành gia cố thân trụ bằng cách bọc thêm 1 lớp vỏ bê tông cốt thép như biện tháp gia cố thông thường đã nêu trên. Tiến hành khoan ngang thân trụ, đưa các bó sợi bọc FRP có gắn đầu neo vào các lỗ khoan, tiến hành căng kéo các bó sợi, lấp đầy lỗ khoan bằng keo FRP. Phương pháp này có thể tăng liên kết giữa thân trụ hiện tại và lớp vỏ bọc ngoài, từ đó tăng khả năng kháng uốn, cường độ chịu cắt của thân trụ.

Với dạng khoan ngang sẽ giảm bề dày lớp vỏ bọc bê tông cốt thép so với giải pháp thông thường chỉ bọc bê tông cốt thép. Phương pháp khoan ngang áp dụng cùng với giải pháp gia cố bọc trụ thông thường bằng bê tông cốt thép. Khi thi công bắt buộc phải tạo vòng vây hút khô nước và kết quả sau thi công làm tăng tĩnh tải thân trụ. Công nghệ thi công phức tạp, đòi hỏi kỹ thuật cao, nhất là việc khoan tạo lỗ thẳng đứng trong thân trụ. Thời gian thi công kéo dài, khó phù hợp với điều kiện vừa thi công vừa chạy tàu.

Với dạng khoan thẳng đứng: Sử dụng khoan thẳng đứng khoan tạo lỗ dọc trong thân trụ, sau đó đưa các bó sợi bọc FRP có gắn đầu neo vào các lỗ khoan, tiến hành căng kéo các bó sợi, lấp đầy lỗ khoan bằng keo FRP. Phương pháp này có thể tăng lên khả năng kháng uốn, cường độ chịu cắt. Các bó sợi bọc FRP được sử dụng để sửa vấn đề về năng lực khai thác như sự biến dạng quá lớn, mở rộng vết nứt lớn, chống lại sự phát triển của phá hoại dưới tác dụng của các chấn động...

Hạn chế việc tăng tĩnh tải của kết cấu, tĩnh tải khi gia cường bằng bó sợi bọc FRP tăng lên rất ít và ít ảnh hưởng đến kết cấu hiện hữu. Các tải trọng dài hạn tiếp tục được chịu bởi mặt cắt nguyên ban đầu; kiểm soát được giá trị tăng cường chịu lực thêm cho thân trụ khi căng kéo xong các bó sợi bọc RFP. Có thể áp dụng cho mọi loại trụ và ở mọi điều kiện môi trường, với các trụ dưới nước khi công không phụ thuộc vào điều kiện mực nước, dòng chảy.

Giải pháp này cũng có thể được dùng để gia cố các kết cấu làm việc dưới nước nhưng với dạng khoan ngang vẫn sử dụng biện cùng biện pháp gia cố thông thường và phải hút cạn nước trong quá trình thi công gia cố. Còn với dạng khoan thẳng đứng công nghệ thi công phức tạp, đòi hỏi kỹ thuật cao và áp dụng trong phạm vi hẹp.

|

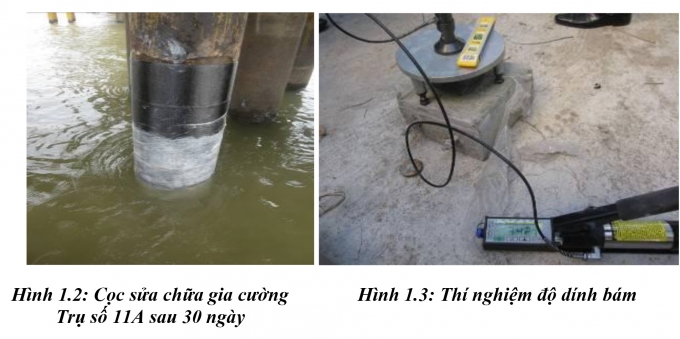

| Hình 1.1: Thử nghiệm ứng dụng vật liệu composite trong bảo vệ cọc trụ cầu Long Biên - thi công cọc với phần dưới mặt nước |

Nhóm thực hiện đã tiến hành thử nghiệm bọc các trụ bê tông cốt thép, cọc thép phần nằm dưới nước bị han gỉ bằng vật liệu FRP, chất dính kết bằng keo dán dưới nước WS1. Trình tự thi công:

- Sửa chữa hư hỏng bề mặt bê tông cọc: Đục bỏ các vị trí bê tông bị bong bật, sứt vỡ, bê tông chất lượng kém, sau đó trám vá bằng bê tông không co ngót; xử lý vết nứt;

- Chuẩn bị bề mặt trước khi gián sợi: Mài phẳng phần bê tông bị phong hóa và tạo phẳng bề mặt bê tông đảm bảo yêu cầu kỹ thuật; làm sạch bề mặt bằng thiết bị thổi khí áp lực cao;

- Tiến hành dán sợi lên bề mặt theo đúng thiết kế;

- Bảo dưỡng, kiểm tra bề mặt sau khi dán sợi;

- Hoàn thiện bề mặt sau khi dán sợi;

- Bảo vệ bề mặt dán sợi dưới nước.

Để kiểm chứng độ dính bám, đã tiến hành gia cố 2 mẫu bê tông cốt thép hình chữ nhật (không tiến hành gia cố trên bề mặt cọc tròn của trụ 11A vì không có thiết bị thí nghiệm đáp ứng). Trình tự thực hiện như thực hiện với 2 cọc nêu trên. Sau 1 tuần tiến hành vớt 2 mẫu, về thí nghiệm nhổ để đánh giá độ dính bám vật liệu FRP với bề mặt bê tông cốt thép. Kết quả thấy rằng, mức độ dính bám giữa vật liệu FRP với bề mặt bê tông đảm yêu cầu của tiêu chuẩn. Điều đó thấy rằng, công nghệ gia cố đáp ứng tối thiểu việc bảo vệ sự xâm nhập của nước vào kết cấu, bảo vệ kết cấu không bị phá hoại bởi môi trường nước.

|

Sự khác biệt giữa gia cố kết cấu cầu dưới nước với trên cạn là yếu tố về môi trường nước: Loại nước; ảnh hưởng của thủy lực, thủy triều... và cách thức thi công, cách thức kiểm tra, nghiệm thu sau thi công. Các nghiên cứu đều chỉ ra rằng, môi trường nước ảnh hưởng đến kết cấu nền, khi gia cố việc làm sạch bề mặt nếu không được gia cố nhanh sẽ bị ảnh hưởng; vật liệu FRP không bị ảnh hưởng bởi môi trường nước.

Dựa vào các tính năng, ưu điểm của vật liệu và công nghệ thi công đã đề xuất nghiên cứu ứng dụng vật liệu FRP, nhờ các đặc tính ưu điểm của vật liệu FRP như có cường độ chịu kéo rất cao, mô-đun đàn hồi rất lớn, trọng lượng nhỏ, khả năng chống mài mòn cao, không ảnh hưởng đến sự tăng tĩnh tải của kết cấu gia cố. Là vật liệu chế tạo thành phẩm và đa dạng về chủng loại nêu trên nên tiến độ thi công nhanh. Tiến độ thi công chủ yếu phụ thuộc công tác chuẩn bị và chủng loại keo dán vật liệu với kết cấu gia cố. Không cần máy móc đặc biệt, có thể thi công trong điều kiện mặt bằng chật hẹp, không ảnh hưởng đến xung quanh nên có thể tiến hành thi công khi công trình vẫn tiếp tục hoạt động, không làm thay đổi kiến trúc và công năng của công trình, đảm bảo tính mỹ thuật cao

Tài liệu tham khảo

[1]. Nguyễn Mạnh Thắng, Nghiên cứu ứng dụng vật liệu mới để sửa chữa, tăng cường kết cấu cầu trong điều kiện thi công dưới nước, Đề tài cấp Bộ, mã số DT133007.

[2]. ACI 440.2R-02 Guide for the Design and Construction of Externally Bonded FRP Systems for Strengthening Concrete Structures.

[3]. R. Sen, G. Mullins, K. Suh and D. Winters, FRP Application in Underwater Repair of Corroded Piles, SP-230-64, p. 1139 - 1155.

[4]. Kwangsuk Suh (2006), Underwater FRP repair of corrosion damaged prestressed piles, A dissertation submitted in partial fulfillment of the requirements for the degree of Doctor of Philosophy,University of South Florida.

[5]. Rajan Sen, Gray Mullins (2007), Application of FRP composites for underwater piles repair, Composites: Part B 38, 751-758.

[6]. Terence M. Browne, P.E.; Thomas J. Collins, S.E., P.E.; Michael J. Garlich, S.E., P.E.; John E. O’Leary, S.E., P.E.; Katherine C. Heringhaus (2010), Underwater Bridge Repair, Rehabilitation and Countermeasures, FHWA-NHI-10-029.

Tag:

Bình luận

Thông báo

Bạn đã gửi thành công.